Od 1 stycznia 2009 roku URBAN Polska jest oficjalnym przedstawicielem niemieckiego producenta centr tnąco-obróbczych firmy Schirmer Maschinen GmbH z Verl. Współpraca dwóch tak znanych na rynku europejskim producentów maszyn skierowana jest do tych producentów okien, którzy nad wyraz cenią sobie najnowsze, najnowocześniejsze i najlepsze rozwiązania technologiczne zastosowane w wysoko zaawansowanych technicznie i informatycznie centrach przemysłowych.

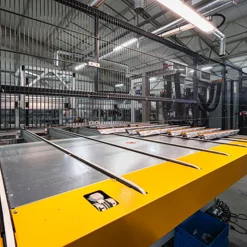

Schirmer Maschinen GmbH działa na rynku europejskim od 1979 roku. Wówczas to powstało pierwsze centrum obróbcze znane jako BZ 1000. W następnym roku powstało jako jedno z pierwszych sterowane komputerowo dwuprofilowe centrum obróbcze BAZ 2000 i od tej pory firma Schirmer rozpoczęła seryjną produkcję tych wysoko zaawansowanych wówczas centr. W 1993 roku firma przeniosła się do nowej siedziby w Verl, w której działa już od 15 lat, a w roku ubiegłym (2008) wybudowała nową halę o łącznej powierzchni 5000 m², w której montowane są najnowocześniejsze w branży maszyny do cięcia i obróbki profili z PCV, aluminium, stali oraz drewniano-aluminiowych.

Schirmer Maschinen GmbH działa na rynku europejskim od 1979 roku. Wówczas to powstało pierwsze centrum obróbcze znane jako BZ 1000. W następnym roku powstało jako jedno z pierwszych sterowane komputerowo dwuprofilowe centrum obróbcze BAZ 2000 i od tej pory firma Schirmer rozpoczęła seryjną produkcję tych wysoko zaawansowanych wówczas centr. W 1993 roku firma przeniosła się do nowej siedziby w Verl, w której działa już od 15 lat, a w roku ubiegłym (2008) wybudowała nową halę o łącznej powierzchni 5000 m², w której montowane są najnowocześniejsze w branży maszyny do cięcia i obróbki profili z PCV, aluminium, stali oraz drewniano-aluminiowych.

W chwili obecnej oferujemy wspólnie z firmą Schirmer centra tnące i obróbcze do obróbki w PCV i stali (jako opcja dodatkowa) o wydajności 160 jednostek okiennych na zmianę: BAZ 1000 BASIC, 240 jednostek okiennych na zmianę: BAZ 1000 MEDIUM i BAZ 1000 TANDEM o wydajności 300 jednostek na 8 godzin oraz większych na specjalne życzenie klienta. Każde z wymienionych tutaj centr może być w wersji tnącej i tnąco-obróbczej zarówno do PCV, jak też do PCV i stali.

W chwili obecnej oferujemy wspólnie z firmą Schirmer centra tnące i obróbcze do obróbki w PCV i stali (jako opcja dodatkowa) o wydajności 160 jednostek okiennych na zmianę: BAZ 1000 BASIC, 240 jednostek okiennych na zmianę: BAZ 1000 MEDIUM i BAZ 1000 TANDEM o wydajności 300 jednostek na 8 godzin oraz większych na specjalne życzenie klienta. Każde z wymienionych tutaj centr może być w wersji tnącej i tnąco-obróbczej zarówno do PCV, jak też do PCV i stali.

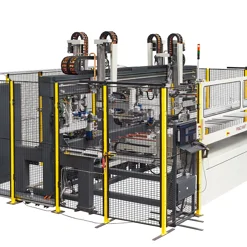

Zaletą tych centr jest niewątpliwie ich modułowa budowa, która pozwala na stopniową rozbudowę centrum od najprostszego, składającego się tylko z modułu tnącego pojedynczego, podwójnego lub potrójnego do najbardziej rozbudowanego, w skład którego na przykład wchodzą: potrójne centrum cięcia z jednostką tnącą obrotową FLEX dla kątów pośrednich 30º-150º, oraz podwójną piłą VU: 45º-135º z osiami NC 4/8 oraz specjalna również sterowana NC jednostka (SU1/SU2 SPECIAL CUT) umożliwiająca cięcie słupka „na szpic“, wycinanie w ramie „V“ oraz inne dowolne wycięcia niemożliwe do osiągnięcia na podobnych maszynach.

Moduł obróbczy „G“ może występować zarówno w 3 (FLEX), 4 (CIRCULAR), jak i 6 (ULTRA SPEED) osiach obróbczych wykonując następujące obróbki: odwodnienia, otwory pod wentylację, nawietrzaki, odpowietrzenia, frezowanie pod puszkę zasuwnicy, markowanie pod zaczepy, frezowanie otworów pod zamki i wkładki, otwory pod łącznik słupka, obróbki drzwi wejściowych, inne wiercenia i frezowania w czasie 160, 240 lub 300 jednostek na zmianę 8-godzinną.

Uzupełnieniem zestawu tnąco-obróbczego w następnym etapie może być centrum tnące do cięcia wzmocnień stalowych i jednostka obróbcza SBZ I / II do stali wykonująca następujące obróbki: otwory pod dyble, wiercenia pod łącznik słupka, wiercenia pod górny i dolny zawias ramy, wiercenia otworów pod klamkę oraz inne obróbki przez stal. Dokładne pozycjonowanie i posuw wierteł odbywają się za pomocą serwosilników. Prędkości posuwu dopasowywane są do średnicy wierteł. Wszystko to powiązane jest z modułami wkręcającymi do wzmocnień stalowych z jedną głowicą lub wieloma głowicami typu ULTRA SPEED (nawet do 17 jednostek przy bardzo rozbudowanym module). Oczywiście sam proces załadunku wzmocnień do profili PCV może odbywać się zarówno manualnie, jak i z automatycznym wsuwaniem stali, rozbudowanym na przykład o moduł do wycinania matrycowego.

Tak rozbudowane centrum może być wyposażone dodatkowo o moduł(y) automatycznego montażu zaczepów z ich podawaniem i przykręcaniem, moduł frezujący do słupka stałego lub ruchomego z dwoma lub czterema narzędziami jedno- lub dwustronnymi, czy urządzenie do spawania odpadów stalowych (wzmocnień) w celu 100% wykorzystania stali – bezwzględny brak odpadów! Istnieje także możliwość doposażenia w jednostkę do produkcji i formowania wzmocnień stalowych, gdzie stal jest zamawiana w rolce (taśma), a centrum samodzielnie rozwija, formuje kształt, przycina i wkłada wzmocnienia stalowe. Do wyboru klienta należy również sposób etykietowania: manualny, automatyczny, czy za pomocą drukarki laserowej. Modułem zamykającym każde centrum może być automatyczny robot do sortowania i odkładania na półki wózka elementów wychodzących z linii Schirmer.

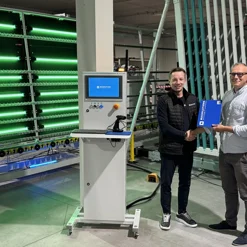

Wszędzie do transportu profili zastosowano wysoko precyzyjne, dynamiczne i odporne na ścieranie napędy liniowe. Sterowanie CNC TwinCAT opiera się na technologii EtherCAT, z monitorem dotykowym i serwisem on-line. Technologia EtherCAT cechuje się bardzo dobrymi osiągami i elastycznym powiązaniem modułów. W złożonych maszynach i systemach zawierających po kilka urządzeń istnieje możliwość wymiany danych pomiędzy indywidualnymi systemami EtherCAT oraz synchronizacji przebiegów czasowych. Realizuje się transmisję danych w czasie rzeczywistym za pośrednictwem zmiennych sieciowych i umożliwia synchronizację pomiędzy kilkoma urządzeniami. Dzięki sterowaniu CNC TwinCat możliwa jest kompleksowa i wielokanałowa obsługa wszystkich możliwości funkcjonalnych CNC dosłownie z jednego komputera PC. TwinCAT wyposażony jest we własną bazę działające w czasie rzeczywistym (real-time kerner) i gwarantujące krótkie czasy reakcji. Z tą bazą systemową współpracują dwa najważniejsze moduły: PNP, czyli system pozycjonowania i PLC, czyli emulacja sterowników z logiką programowalną do sekwencyjnego sterowania CNC. Umożliwia łączność z produkcją i wymianę danych z poziomem zarządzania firmą w czasie rzeczywistym, pracuje w systemie operacyjnym Windows XP.

Dlaczego można powiedzieć, że ta technologia to technologia na miarę XXI wieku? Po pierwsze: zastosowano tutaj najnowocześniejsze i najnowsze sterowanie CNC TwinCAT oparte na technologii EtherCat. Po drugie: możliwość modułowego rozbudowywania centrum. Po trzecie: całość może obsługiwać tylko jedna osoba, której wydajność pracy dochodzi do 300, a nawet 480 jednostek na zmianę! Po czwarte: (4.1) najnowocześniejsze rozwiązania techniczne, na przykład: elektryczne (nie pneumatyczne) wkrętarki do wzmocnień regulowane za pomocą serwosilnika zapewniające optymalną liczbę obrotów wkrętów. Odpowiednie parametry zależą od grubości stali i wybierane są automatycznie. Zapewnia to optymalne ułożenie każdego wkrętu oraz dłuższą żywotność bitów (4.2), żywotne i bezawaryjne czterokrotnie łożyskowane silniki, (4.3) najnowsze i najnowocześniejsze sterowanie BECKHOFF, (4.4) sprawdzone markowe podzespoły marki BOSCH, REXROTH, FESTO i inne. I po piąte: serwis i obsługa na najwyższym poziomie europejskim, włącznie z obsługą przez Internet.

W celu zasięgnięcia dalszych informacji prosimy o kontakt z naszym działem handlowym pod numerem telefonu 068 478 78 00 lub e-mail: office@u-r-b-a-n.pl

Zaletą tych centr jest niewątpliwie ich modułowa budowa, która pozwala na stopniową rozbudowę centrum od najprostszego, składającego się tylko z modułu tnącego pojedynczego, podwójnego lub potrójnego do najbardziej rozbudowanego, w skład którego na przykład wchodzą: potrójne centrum cięcia z jednostką tnącą obrotową FLEX dla kątów pośrednich 30º-150º, oraz podwójną piłą VU: 45º-135º z osiami NC 4/8 oraz specjalna również sterowana NC jednostka (SU1/SU2 SPECIAL CUT) umożliwiająca cięcie słupka „na szpic“, wycinanie w ramie „V“ oraz inne dowolne wycięcia niemożliwe do osiągnięcia na podobnych maszynach.

Moduł obróbczy „G“ może występować zarówno w 3 (FLEX), 4 (CIRCULAR), jak i 6 (ULTRA SPEED) osiach obróbczych wykonując następujące obróbki: odwodnienia, otwory pod wentylację, nawietrzaki, odpowietrzenia, frezowanie pod puszkę zasuwnicy, markowanie pod zaczepy, frezowanie otworów pod zamki i wkładki, otwory pod łącznik słupka, obróbki drzwi wejściowych, inne wiercenia i frezowania w czasie 160, 240 lub 300 jednostek na zmianę 8-godzinną.

Uzupełnieniem zestawu tnąco-obróbczego w następnym etapie może być centrum tnące do cięcia wzmocnień stalowych i jednostka obróbcza SBZ I / II do stali wykonująca następujące obróbki: otwory pod dyble, wiercenia pod łącznik słupka, wiercenia pod górny i dolny zawias ramy, wiercenia otworów pod klamkę oraz inne obróbki przez stal. Dokładne pozycjonowanie i posuw wierteł odbywają się za pomocą serwosilników. Prędkości posuwu dopasowywane są do średnicy wierteł. Wszystko to powiązane jest z modułami wkręcającymi do wzmocnień stalowych z jedną głowicą lub wieloma głowicami typu ULTRA SPEED (nawet do 17 jednostek przy bardzo rozbudowanym module). Oczywiście sam proces załadunku wzmocnień do profili PCV może odbywać się zarówno manualnie, jak i z automatycznym wsuwaniem stali, rozbudowanym na przykład o moduł do wycinania matrycowego.

Tak rozbudowane centrum może być wyposażone dodatkowo o moduł(y) automatycznego montażu zaczepów z ich podawaniem i przykręcaniem, moduł frezujący do słupka stałego lub ruchomego z dwoma lub czterema narzędziami jedno- lub dwustronnymi, czy urządzenie do spawania odpadów stalowych (wzmocnień) w celu 100% wykorzystania stali – bezwzględny brak odpadów! Istnieje także możliwość doposażenia w jednostkę do produkcji i formowania wzmocnień stalowych, gdzie stal jest zamawiana w rolce (taśma), a centrum samodzielnie rozwija, formuje kształt, przycina i wkłada wzmocnienia stalowe. Do wyboru klienta należy również sposób etykietowania: manualny, automatyczny, czy za pomocą drukarki laserowej. Modułem zamykającym każde centrum może być automatyczny robot do sortowania i odkładania na półki wózka elementów wychodzących z linii Schirmer.

Dlaczego można powiedzieć, że ta technologia to technologia na miarę XXI wieku? Po pierwsze: zastosowano tutaj najnowocześniejsze i najnowsze sterowanie CNC TwinCAT oparte na technologii EtherCat. Po drugie: możliwość modułowego rozbudowywania centrum. Po trzecie: całość może obsługiwać tylko jedna osoba, której wydajność pracy dochodzi do 300, a nawet 480 jednostek na zmianę! Po czwarte: (4.1) najnowocześniejsze rozwiązania techniczne, na przykład: elektryczne (nie pneumatyczne) wkrętarki do wzmocnień regulowane za pomocą serwosilnika zapewniające optymalną liczbę obrotów wkrętów. Odpowiednie parametry zależą od grubości stali i wybierane są automatycznie. Zapewnia to optymalne ułożenie każdego wkrętu oraz dłuższą żywotność bitów (4.2), żywotne i bezawaryjne czterokrotnie łożyskowane silniki, (4.3) najnowsze i najnowocześniejsze sterowanie BECKHOFF, (4.4) sprawdzone markowe podzespoły marki BOSCH, REXROTH, FESTO i inne. I po piąte: serwis i obsługa na najwyższym poziomie europejskim, włącznie z obsługą przez Internet.

W celu zasięgnięcia dalszych informacji prosimy o kontakt z naszym działem handlowym pod numerem telefonu 068 478 78 00 lub e-mail: office@u-r-b-a-n.pl

.webp)