|

|

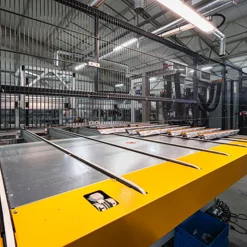

| Fot. 1. Centrum tnąco-obróbkowe FlexCut |

|

|

|

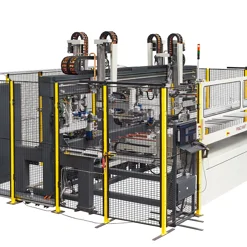

| Fot. 2. Stół podający i chwytak centrum tnąco-obróbkowego FlexCut | |

|

|

| Fot. 3 Zespół obróbkowy i tnący centrum obróbkowego FlexCut. | |

|

|

| Fot. 4. Zespół frezujący centrum tnąco-obróbkowego FlexCut w czasie pracy | |

|

|

Fot. 5. Laserowy czujnik złamania freza |

Automatyzacja wkroczyła na dobre do polskich zakładów produkujących okna z PVC. Kilka lat temu na palcach jednej ręki można było policzyć firmy posiadające centra obróbkowe i tnące. Dzisiaj już średnie firmy decydują się na automatyzację by zagwarantować wysoką jakość i wydajność. Producenci maszyn wychodzą naprzeciw tym oczekiwaniom oferując coraz więcej urządzeń automatycznych. Ciekawym rozwiązaniem jest centrum tnąco-obróbkowe FlexCut oferowane przez firmę ALUMA.

FlexCut to centrum tnąco-obróbkowe produkowane przez niemiecką firmę STÜRTZ GmbH. STÜRTZ od wielu lat specjalizuje się w produkcji zautomatyzowanych linii do produkcji okien z PVC oraz ich składników, począwszy od maszyn tnących, poprzez zgrzewające, czyszczące, okuwające a skończywszy na liniach transportu międzyoperacyjnego i oprogramowaniu. W odpowiedzi na zapotrzebowanie klientów STÜRTZ projektował wielokrotnie całe linie technologiczne oraz nietypowe maszyny specjalne. Doświadczenie i ciągły kontakt z rynkiem pozwoliły zoptymalizować maszyny standardowe.

Flex Cut (fot. 1) jest maszyną, która tnie profil PVC i wykonuje w nim otwory. Pracownik ma za zadanie tyko układać sztangi materiału na stole magazynu podającego i zdejmować gotowe profile ze stołu odbierającego. Gdy kolejna sztanga doczeka się swojej kolejki, chwytak (fot. 2) łapie ją i przesuwa zatrzymując w miejscach, gdzie potrzebna jest obróbka lub cięcie. Do napędu zastosowano bardzo szybki silnik liniowy.

W strefie obróbki znajdują się dwa podstawowe zespoły: obróbki i cięcia (fot. 3). Typowe operacje obróbkowe to frezowanie odwodnień (fot. 4) i znaczenie miejsc mocowania zaczepów w ościeżnicach i słupkach. Centrum może posiadać również zespół wiercący otwory pod zawias skrzydła.

Przecinanie odbywa się przy pomocy zespołu trzech tarcz tnących ustawionych pod kątami 45°, 90° i 135°. W czasie pracy nie ma straty czasu na zmianę ustawienia kątowego tarcz, co zwiększa wydajność przecinania. Posuw tarcz 45° i 135° (najczęściej pracujących) jest realizowany za pomocą serwomotorów, co zapewnia możliwość stosowania różnej prędkości posuwu dla różnych profili (sterowanie programowe).

Flex Cut może być konfigurowany w różny sposób w zależności od potrzeb użytkownika. Modem pozwalający na zdalną diagnostykę maszyny jest już standardem, natomiast na życzenie mogą być zamontowane laserowe czujniki złamania freza (lub wiertła) (fot. 5). Praktycznie niezbędna jest również drukarka etykiet z możliwością druku kodu paskowego.

Jak włączyć FlexCut-a do linii produkcyjnej? Jego użycie pozwala na przycięcie i obrobienie profili PVC. Przed zgrzewaniem należy zatem jeszcze połączyć profile PVC ze wzmocnieniami stalowymi, wykonać otwory pod klamkę okna oraz obrobić końce słupków. Do przykręcania wzmocnień niezbędny jest dodatkowy pracownik i stanowisko pracy, natomiast pozostałe na ogół mogą wykonywać pracownicy obsługujący centrum oraz zgrzewarkę czterogłowicową. Robią to podczas trwania automatycznego cyklu pracy tych maszyn. Zatem cięcie i pełną obróbkę profilu (łącznie z przykręcaniem wzmocnienia) wykonują dwie osoby! Oczywiście istnieją centra obsługiwane przez jedną osobę wykonujące cięcie, przykręcanie i pełną obróbkę (ALUMA też je oferuje), ale są one kilkakrotnie droższe od FlexCut-a. Przy tym FlexCut zajmuje stosunkowo niewielką powierzchnię, około 4 x 17 metrów.

Silną stroną maszyny jest oprogramowanie. Program do obsługi maszyny pracuje pod WINDOWS XP i posiada przejrzyste menu użytkownika. Umożliwia nie tylko do czytanie danych i diagnostykę maszyny, ale jest również przygotowany do eksportowania informacji o tym, co już zostało wykonane. Maszynę można więc włączyć w system raportowania o stanie produkcji.

Oczywiście nie w każdej firmie FlexCut okaże się optymalnym rozwiązaniem. Zakłady produkcyjne mają określone warunki lokalowe, park maszynowy, program produkcji. W konkretnych przypadkach może być bardziej rozsądny zakup centrum obróbkowego do przykręcania wzmocnień i pełnej obróbki profilu ze stalą, czy do cięcia i pełnej obróbki profilu. Inwestycje muszą pasować z jednej strony do aktualnej sytuacji firmy, z drugiej do planów rozwoju. Trafne decyzje można podjąć tylko we współpracy zakładu produkcyjnego, który zna najlepiej bieżącą sytuację, bolączki i plany, oraz producenta maszyn, który zna wiele rozwiązań już sprawdzonych w praktyce.

ALUMA POLSKA zaprasza wszystkich do takiego dialogu oferując wieloletnie doświadczenie swoje i swoich partnerów.

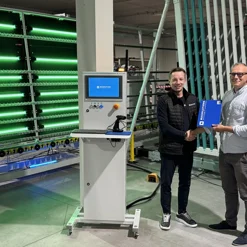

.webp)