Kupowałem niedawno drukarkę do biura i poprosiłem dostawcę, by dla dwóch modeli podał mi koszty eksploatacyjne. Interesowały mnie cena i wydajność tonerów. Co się okazało? Różnica była ogromna, prawie dwukrotna. Nawet przy minimalnym drukowaniu, koszt samej drukarki po 2 latach zrównał się z kosztami eksploatacji tego urządzenia, a dalsze użytkowanie to już mój zysk albo strata. Przy zakupie tej drukarki podjąłem właściwą decyzję.

Kupujący okna czy maszyny do ich produkcji również podejmuje decyzję w tym zakresie mniej lub bardziej świadomą. Ostatnio coraz więcej się pisze i mówi o oszczędności energii, o tym, że energia kosztuje nas coraz więcej, a kupując różnego rodzaju urządzenia trzeba zwracać uwagę na zużycie energii. Wydaje mi się jednak, że energia to dla nas głównie prąd elektryczny, gaz, olej i ciepło. Z punktu widzenia kupującego okna takie rozumowanie jest jak najbardziej właściwe dla kupującego maszyny do produkcji okien – już nie. Do listy zapotrzebowania na energię trzeba jeszcze dodać pracę człowieka, niezbędną do obsługi maszyn czy też usuwania awarii.

Stosunek energii włożonej do uzyskanej wydajności jest dla użytkownika najistotniejszy – np. jeśli jedziemy samochodem i spalimy 10 litrów paliwa, wolelibyśmy przejechać 200 km a nie 50. Odnosząc to do produkcji okien: dla zgrzewarki istotna jest liczba zgrzanych elementów w ciągu 1 godziny – czy będzie to 30, czy 15. W oparciu o doświadczenie jak i bazując na obliczeniach mogę śmiało powiedzieć, że w zużyciu energii, czyli poniesionych kosztach wytworzenia nie ma wielkiej różnicy.

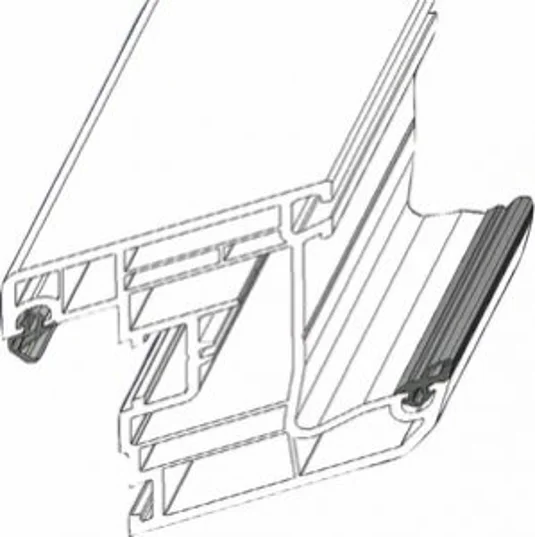

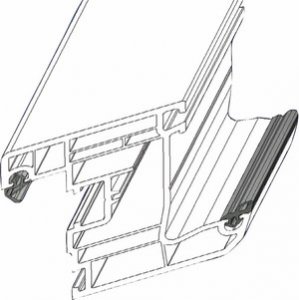

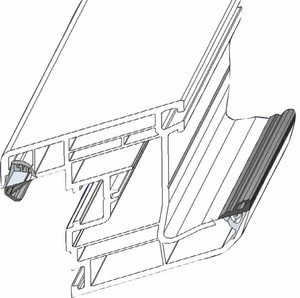

Okno również ma właściwości wpływające na zużycie energii i wysokość ponoszonych kosztów, naprawdę warto na to zwrócić uwagę. Proponuję zacząć od zadania pytań sprzedawcy. Nie należy poprzestawać na informacji o liczbie komór, ponieważ właściwości jest znacznie więcej – na przykład związanych z uszczelką. W procesie technologii produkcji okien na bazie profili z wciągniętą uszczelką następuje łączenie metodą zgrzewania. Nagrzewa się profile i znajdujące się w nich uszczelki, a następnie nadtopione elementy dynamicznie się ściska. Powoduje to wylanie się wokół połączenia, od wewnątrz i zewnątrz profilu oraz uszczelki, tzw. wypływki, która osiąga nawet ponad 2 mm wysokości. W narożu połączenia uszczelki powstaje twardy punkt, który powoduje, że na całym obwodzie uszczelka nie spełnia właściwie swojego zadania. Ta właściwość ma ogromne znaczenie dla kosztów eksploatacji okna. Na rynku znane są dwie metody przeciwdziałania takiemu zjawisku: pierwsza to podfrezowanie tego miejsca, co wymaga zastosowania odrębnej maszyny lub wyposażenia centra obróbki profili w dodatkową stację; druga polega na wypieraniu miejsca pod uszczelką w procesie zgrzewania. Ta druga metoda jest nowością na rynku wprowadzoną przez firmę ROTOX.

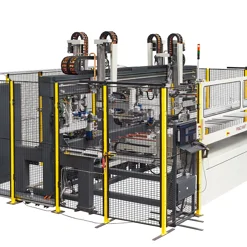

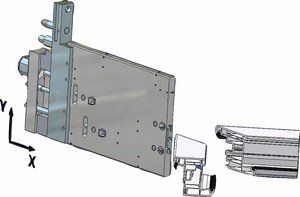

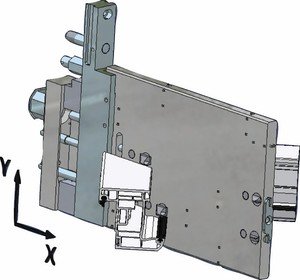

Rozwiązanie jest neutralne dla czasu i przestrzeni, nie zużywa dodatkowej energii. Specjalne segmenty zwane wypieraczami – zamontowane na lustrze, które jest sterowane w obydwu kierunkach X i Y – zapobiegają przedostawaniu się stapianego materiału PVC pod uszczelkę. Miejsce łączenia naroży nie jest twarde a uszczelka pracuje prawidłowo, zgodnie z jej przeznaczeniem na całym obwodzie.

W zgrzewarce, na lustrze, które służy do stapiania profilu, zamontowane są segmenty, które w automatycznym procesie wtapiają się pod uszczelką i pozostawiają wolne miejsce pod wypływkę.

Lustro jest automatycznie pozycjonowane osiach X i Y. Współrzędne są tabelarycznie przyporządkowane do rodzaju profili w programie sterującym maszyną.

.webp)