dr inż. Łukasz Wojciechowski

Instytut Maszyn Roboczych i Pojazdów Samochodowych, Politechnika Poznańska

Podejmując tematykę wyposażenia współczesnych magazynów, szczególną uwagę należy zwrócić na aspekty związane z przepływem przez nie towarów w efektywny i bezpieczny sposób. Uwzględniając taki punkt widzenia, za jedno z kluczowych miejsc w magazynie trzeba uznać front przeładunkowy, na którym prowadzone są prace związane z załadunkiem lub wyładunkiem jednostek ładunkowych ze środków transportu zewnętrznego przy użyciu środków transportu wewnętrznego. Przyjmowanie i wydawanie towarów z magazynu wiąże się z koniecznością wyeliminowania charakterystycznych dla tych operacji problemów. Najważniejszy z nich to występująca zazwyczaj różnica wysokości pomiędzy podłogą skrzyni ładunkowej pojazdu dostarczającego (lub pobierającego) towar. Innym ważnym i często występującym problemem jest potrzeba zapewnienia odpowiednich warunków kryptoklimatycznych do prowadzenia czynności ładunkowych, co wynikać może zarówno z własności samych towarów jak i niekorzystnego wpływu występujących warunków atmosferycznych. W rozwiązaniu obu wymienionych problemów pomóc może odpowiednie wyposażenie frontów przeładunkowych.

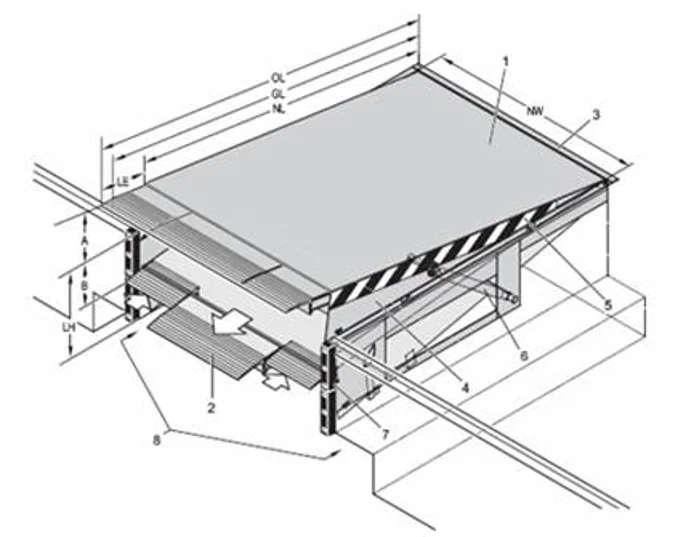

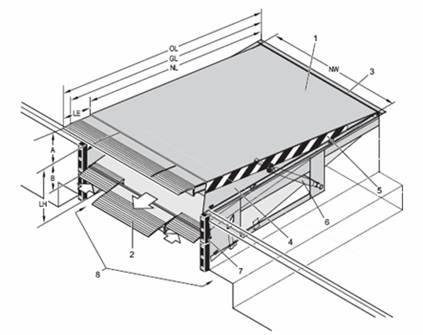

Kompensacja różnicy wysokości podłogi skrzyni ładunkowej pojazdu oraz podłogi magazynu realizowana jest zazwyczaj prze zastosowanie mostków ładunkowych, które zgodnie z obowiązującą normą [1] definiowane są jako urządzenia służące do wypełniania przestrzeni między rampą załadowczą lub podobnymi powierzchniami przeładunkowymi i powierzchnią ładunkową pojazdu, która może znajdować się na różnych poziomach. Typowy mostek ładunkowy wraz z wyszczególnieniem jego podstawowych elementów i parametrów eksploatacyjnych pokazano na rys. 1.

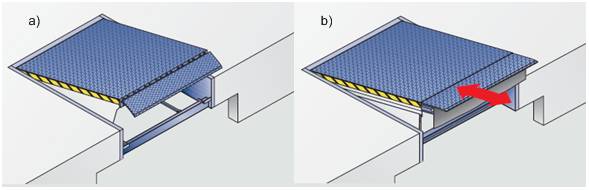

W konstrukcji mostka ładunkowego szczególną uwagę należy zwrócić na elementy bezpośrednio przenoszące obciążenia wynikające z poruszających się po nich środków transportowych (najczęściej są to wózki unoszące i podnośnikowe). Częścią mostka, która stanowi przedłużenie drogi transportowej dla osób i/lub wózków jest - wyszczególniona na rys. 1 - płyta pomostowa. Może być ona dodatkowo wzmocniona podporą, która w postaci belki lub kształtownika montowana jest pod płytą, na skutek czego zwiększona zostaje nośność konstrukcji. Płyta współpracuje z najazdem, czyli częścią mostka odpowiedzialną za połączenie podłogi magazynu i podłogi skrzyni ładunkowej pojazdu, na której jest wsparta w położeniu pracy. Najazd łączony jest z płytą pomostową obrotowo (nazywa się go wtedy najazdem uchylnym - rys. 2a) lub tak ażeby umożliwić jego teleskopowe wysuwanie (najazd teleskopowy - rys. 2b).

|

Rys. 1. Schemat mostka ładunkowego - Budowa: 1 - płyta pomostowa, 2 - najazd uchylny lub teleskopowy, 3 - rama mostka, 4 - podpora, 5 - pasy ostrzegawcze, 6 - siłowniki unoszące, 7 - odbojnice, 8-wnęka na windę pojazdu. Parametry: NL - długość nominalna, GL - długość pochylni, OL - długość całkowita, NW - szerokość nominalna, LE - długość krawędzi, LH - wysokość mostka, A - poziom podnoszenia, B - poziom opuszczania [CRAWFORD].

|

Rys. 2. Mostki ładunkowe: a) z najazdem uchylnym obrotowym (na zawiasie),

b) z najazdem uchylnym teleskopowym [HÖRMANN].

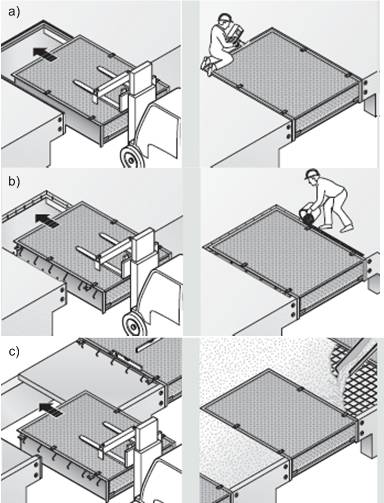

Przedstawione dotychczas rozwiązania mostków ładunkowych zaliczane są do konstrukcji, które osadzane są w specjalnym gnieździe (kanale) przygotowanym w nawierzchni stanowiska przeładunkowego. W zależności od tego ile stanowisk wykonywanych jest na froncie oraz od tego jaki jest status budynku magazynowego (magazyn dopiero budowany lub magazyn modernizowany) proces montażowy może mieć różny przebieg. Generalnie, w pierwszym etapie przygotowywany jest otwór gniazdowy zgodnie z dokumentacją techniczną producenta mostka narzucającego określone wymiary. Następnie następuje osadzenie mostka w gnieździe oraz ustalenie jego pozycji, zgodnie z przyjętą technologią. Odbywa się to zazwyczaj w dwojaki sposób: przez przyspawanie ramy mostka do kątowników umieszczonych w tym celu w gnieździe (rys. 3a) lub przez zalanie betonem ramy mostka osadzonej w gnieździe i ustabilizowanej za pomocą kątowników i kotw (rys. 3b). W przypadku nowo powstającego budynku magazynowego, cała konstrukcja stanowiska przeładunkowego może zostać zmontowana ze specjalnych prefabrykatów i dopiero po osadzeniu w niej mostka ładunkowego następuje zalanie odpowiednich elementów betonem (rys. 3c).

|

Rys. 3. Montaż mostków ładunkowych: a) spawanie ramy mostka, b) zalewanie betonem ramy mostka, c) montaż prefabrykatów i zalanie betonem nawierzchni całego stanowiska [HÖRMANN].

Obok mostków ładunkowych osadzanych w specjalnie przygotowanym gnieździe, praktyka magazynowa wykorzystuje także mostki montowane na krawędzi frontu przeładunkowego (są to najczęściej fronty posiadające rampę). Elementy składowe takiego mostka (przede wszystkim płyta pomostowa i najazd) niemal w komplecie znajdują się poza konstrukcją stanowiska przeładunkowego, dlatego też muszą zostać wykonane z materiałów odpornych na oddziaływanie czynników atmosferycznych (zwłaszcza odpornych na korozję). Montaż mostka ładunkowego na krawędzi rampy wpływa także na to, że nośność jaką się charakteryzuje jest niższa od tych rozwiązań, które osadza się w przygotowanych gniazdach. Wynika to m. in. z tego, że płyta pomostowa nie jest wzmacniana żadnymi ramą oraz dodatkowymi podporami, które mogłyby poprawić jej własności wytrzymałościowe.

Bez względu na to jakie rozwiązanie konstrukcyjne mostka ładunkowego zostanie wykorzystane, musi być zastosowany tzw. układu płynnego dostosowania, czyli tryb pracy, w którym mostek oparty na podłodze pojazdu może automatycznie dostosowywać się do jego pionowych przemieszczeń podczas prowadzenia załadunku i wyładunku.

Bezpieczna i efektywna eksploatacja mostków ładunkowych związana jest z przestrzeganiem wielu zasad dotyczących ich projektowania, wytwarzania i użytkowania. Najważniejsze z nich zestawiono w obowiązującej w tym zakresie normie PN-EN 1398 - „Mostki ładunkowe”, która mówi m. in. o następujących wymaganiach [1]:

- Mostki ładunkowe należy zaprojektować w taki sposób, aby ich nachylenie w położeniu roboczym nie przekraczało ± 12,5 % (ok. ± 7°).

- Szerokość płyty pomostowej mostka powinna być większa o niemniej niż 0,7 m od rozstawu kół środka transportu przemieszczającego się po niej, ale też nie węższy niż 1,25 m. Wyjątkiem od tej reguły są sytuacje, w których mostki są stosowane do pojazdów lub w budynkach o otworach drzwiowych węższych niż 1,25 m. Wymaga to wykorzystania mostka o szerokości płyty mniejszej od tego wymiaru (w praktyce często wystarczające jest zmniejszenie tylko szerokości najazdu - jak na rys. 1). Przy takim rozwiązanie należy jednak przedsięwziąć dodatkowe kroki minimalizujące niebezpieczeństwo spadnięcia wózka, co uzyskać można np. przez ustalenie niewielkiej odległości między krawędzią stanowiska a pojazdem (rzędu 0,2 m).

- Szerokość płyty pomostowej determinuje również sposób określania efektów dynamicznych wywołanych ruchem obciążenia nominalnego. Obciążenie nominalne powiększa się do tego celu o 40 % i wyraża jako obciążenie skupione dla szerokości płyty mniejszej lub równej od 1,25 m lub jako nacisk na jedną oś dla szerokości płyty większej od 1,25 m. Obciążenie skupione przyjmowane jest jako działające na powierzchnię 150 x 150 mm, natomiast nacisk na oś jako działające na dwie powierzchnie 150 x 150 mm, których środki rozstawione są w odległości 1 m.

- Powierzchnia płyty pomostowej powinna charakteryzować się własnościami przeciwpoślizgowymi, co realizowane jest przez wykonanie płyty z blachy perforowanej, pokrycie jej wykładziną zwiększającą współczynnik tarcia lub zastosowaniu niewielkiego układu grzewczego, zbliżonego ideą funkcjonowania do ogrzewania podłogowego.

- Pozycją spoczynkową mostków ładunkowych montowanych na krawędzi rampy jest ustawienie płytą pomostową do góry, co stwarza niebezpieczeństwo samoczynnego jej opadnięcia. Aby temu zapobiec mostki wyposaża się w dodatkowe blokady mechaniczne, uniemożliwiające ewentualne opadnięcie.

- Ustawienie płyty pomostowej do góry, powoduje także zagrożenia wynikające z oddziaływania siły wiatru, która może spowodować opadnięcie płyty. Dlatego mostek powinien zostać zaprojektowany w taki sposób, aby ciśnienie wiatru rzędu 1 kPa nie powodowało opadnięcia płyty, bez względu na to czy dzieje się to od jej czoła czy tyłu.

- Ustawienie płyty pomostowej w położeniu górnym, generuje także niebezpieczeństwo opadnięcia w wyniku uderzenia wózkiem lub innym urządzeniem transportowym. W związku z tym konstrukcję mostka należy zaprojektować w taki sposób, żeby była odporna na uderzenia poziome równe 1 kN/m, rozłożone równomiernie liniowo wzdłuż szerokości urządzenia na wysokości 1m powyżej górnej linii zawiasów i skierowane prostopadle do płyty pomostowej. Definiowane w ten sposób obciążenie odpowiada uderzeniu przez człowieka lub ręczne środki transportowe.

Przedstawione uwarunkowania techniczne stanowią jedynie część wymagań jakie stawia się mostkom ładunkowym z punktu widzenia ich eksploatacji. Jednocześnie należy pamiętać o aspektach bezpieczeństwa pracy związane z obsługą mostków ładunkowych przez personel magazynu. Szczegółowe informacje na ten temat znaleźć można w artykule [2].

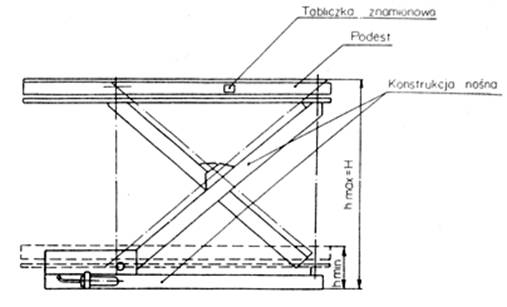

Mostki ładunkowe choć najpopularniejsze nie są jedynymi urządzeniami stosowanymi przy prowadzeniu prac przeładunkowych. Obok nich wykorzystywane są m.in. platformy ładunkowe, czyli urządzenia magazynowe do pionowego przemieszczania ładunków, zapewniające połączenie środków transportu zewnętrznego z budowlą magazynową, na rampowych lub bezrampowych stanowiskach przeładunkowych [3]. Platformy przeładunkowe przeznaczone są przede wszystkim do prowadzenia prac przeładunkowych z wykorzystaniem wózków jezdniowych, z zapewnieniem komunikacji na określonej wysokości, w stosunku do poziomu odniesienia. Przykład takiego urządzenia pokazano na rys. 4.

|

Rys. 4. Platforma przeładunkowa stała [PN-89/M-78311].

Mostki i platformy ładunkowe stanowią podstawowe wyposażenie stanowisk przeładunkowych, którego efektywne i bezpieczne funkcjonowanie wspomagane jest innymi urządzeniami, jak np. bramy i kurtyny uszczelniające. W ogólnym ujęciu bramy zdefiniować można jako urządzenia służące do zamykania otworów, które przeznaczone są dla ruchu pojazdów i pieszych [4]. Przekłada się to przede wszystkim na zabezpieczenie wnętrza budynku przed oddziaływaniem przez czynniki atmosferyczne oraz dostępem przez osoby nieupoważnione.

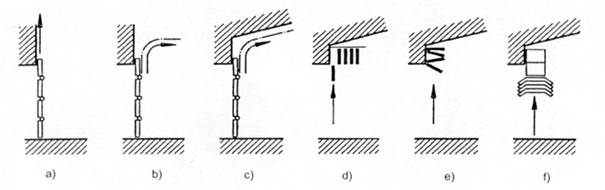

W praktyce magazynowej, stanowiska przeładunkowe najczęściej wyposażane są w bramy segmentowe, charakteryzowane jako bramy otwierające się pionowo ze skrzydłem składającym się z pewnej liczby poziomych wzajemnie połączonych segmentów. Przykład takiej bramy wraz wyróżnieniem najważniejszych elementów pokazano na rys. 5. W zależności od tego ile miejsca znajduje się w obrębie otworu bramowego oraz jak wysokie jest pomieszczenie, do którego prowadzi ten otwór skrzydła bram segmentowych w położeniu otwarcia mogą przyjmować następujące pozycje [4]: pionową, poziomą, nachyloną pod kątem, z segmentami spiętrzonymi lub złożonymi w pozycji pionowej bądź poziomej. Graficzną interpretację tych rozwiązań pokazano na rys. 6.

Budowa poszczególnych segmentów oparta być może na różnych materiałach, wśród których spotyka się często blachę aluminiową, blachę stalową galwanizowaną lub nierdzewną, w pełnej, jednolitej postaci lub z wbudowanymi oknami ze szkła lub tworzywa sztucznego. Jeżeli należy zapewnić dużą przenikalność światła do wnętrza pomieszczenia stosuje się przezroczyste segmenty tworzywa sztucznego osadzane w przygotowanych do tego celu ramach aluminiowych. Innym, charakterystycznym przypadkiem są bramy, które spełniać muszą wysokie wymagania dotyczące izolacyjności w stosunku do otaczającej budynek atmosfery. Wysoka izolacyjność jest w tym przypadku uzyskiwana przez wtryskiwanie pomiędzy blachy z wymienionych wcześniej materiałów pianki poliuretanowej (na szerokość nawet 40÷50 mm) zapewniającej efektywne powstrzymywanie przenikania ciepła lub zimna do magazynu.

|

Rys. 5. Przykład bramy segmentowej: 1-zawias górny, 2-zawias boczny, 3-zawias dolny, 4-zawias środkowy, 5-zawias drzwi przejściowych, 6- stopka dociskająca, 7-uchwyt, 8-zamek, 9-łącznik wałka, 10-sprężyna skrętna, 11-bęben, 12-podpora wałka z łożyskiem, 13-kątownik prowadnicy pionowej, 14, prowadnica pionowa, 15-kątownik prowadnicy poziomej, 16-prowadnica pozioma, 17-kratka wentylacyjna, 18-okno z uszczelką, 19-drzwi przejściowe, 20-samozamykacz drzwi przejściowych, 21-ogranicznik, 22-rolki prowadzące, 23-podwieszenia prowadnic poziomych [NASSAU].

|

Rys. 6. Pozycje skrzydła bramy segmentowej w pozycji otwartej: a) pionowa, b) pozioma,

c) nachylona pod kątem, d) z segmentami spiętrzonymi lub złożonymi pionowo, e) i f) z segmentami spiętrzonymi lub złożonymi poziomo [PN-EN 12433-1].

W sytuacjach, w których do dyspozycji jest ograniczona ilość miejsca wokół otworu bramowego oraz pod dachem wewnątrz budynku magazynowego, zastosowane mogą zostać bramy składane (zwane także rozsuwanymi). Bramy tego typu definiowane są jako bramy wyposażone w dwa lub więcej rozwierane skrzydła osadzone na zawiasach, prowadzone i/lub podparte na górze i/lub na dole [4]. Praktyczne zastosowanie bramy tego typu pokazano na fot. 1.

|

Fot. 1. Przykład zastosowania bramy składanej [HÖRMANN].

Alternatywą dla obu przedstawionych rozwiązań konstrukcyjnych bram, mogą być tzw. bramy rolowane, montowane przede wszystkim wtedy, gdy brak jest miejsca na składanie elementów w okolicach otworu bramowego i na manewrowanie środkami transportu wewnętrznego. Zasada działania bramy rolowanej polega na nawijaniu specjalnie profilowanych elementów aluminiowych lub stalowych, z których składa się skrzydło, na wałek umiejscowiony ponad otworem bramowym budynku. Praktyczne zastosowanie bramy tego typu pokazano na fot. 2.

Konstrukcją, której funkcjonowanie oparte jest o te same założenia co bramy rolowane jest tzw. brama szybkobieżna, przy czym jest to rozwiązanie częściej stosowane wewnątrz budynków, np. do oddzielenia poszczególnych stref magazynu lub hali produkcyjnej. Podstawową zaletą tej konstrukcji jest wykonanie skrzydła z elastycznego tworzywa sztucznego (np. polichlorek winylu - PCV), dzięki czemu niewielkie uderzenia, chociażby ręcznych środków transportu, powodują sprężyste odkształcenie bramy, bez jakichkolwiek trwałych uszkodzeń. Praktyczne zastosowanie bramy tego typu pokazano na fot. 3.

|

Fot. 2. Przykład zastosowania bramy rolowanej [HÖRMANN].

|

Fot. 3. Przykład zastosowania bramy szybkobieżnej [HÖRMANN].

Uzupełnieniem wyposażenia stanowiska przeładunkowego w bramę może być zamontowanie wokół niej kurtyny uszczelniającej, której zadaniem jest uszczelnienie przestrzeni między ustawionym na stanowisku przeładunkowym pojazdem a budynkiem magazynowym, co uzyskiwane jest przez dociśnięcie elementów kurtyny do boków i dachu skrzyni ładunkowej pojazdu. Dzięki temu uzyskiwana jest oszczędność energii (szczególnie w obiektach z kontrolowaną atmosferę, np. w chłodniach lub mroźniach), zwiększa się efektywność i bezpieczeństwo pracy oraz stwarza odpowiednie warunki do przemieszczania wrażliwych towarów ze środka transportu do wnętrza magazynu. W praktyce stosowane są trzy główne rodzaje kurtyn uszczelniających:

- Mechaniczne - składające się z trzech fartuchów z tworzywa sztucznego, montowanych wokół otworu bramy pod odpowiedni kątem, takim aby podczas ustawiania pojazdu przylegały do boków i dachu jego skrzyni ładunkowej.

- Pneumatyczne - których funkcjonowania polega na tym, że po ustawieniu pojazdu na stanowisku przeładunkowym, zamontowane wokół bramy specjalne poduszki wypełniane są sprężonym powietrzem, które w konsekwencji dokładnie przylegają do boków i dachu skrzyni ładunkowej.

- Piankowe - zbudowanych z kształtek z pianki charakteryzującej się dobrymi własnościami izolacyjnymi (przykładem może być pianka poliuretanowa) zamontowanych wokół otworu bramowego. Elementy tych kurtyn z reguły nie dostosowują swojego kształtu do ścianek skrzyni pojazdu a jedynie ją obejmują. W związku z tym największą skuteczność działania uzyskuje się, gdy szczeliny jakie powstają między elementami kurtyny a ściankami skrzyni są stosunkowo niewielkie.

Praktyczne zastosowanie kurtyny uszczelniającej na bazie konstrukcji piankowej pokazano na fot. 4.

Przedstawione urządzenia pracujące w obrębie frontów przeładunkowych stanowią nieodzowne współcześnie elementy wyposażenia budynków magazynowych. Obok nich, na stanowiskach przeładunkowych montuje się także urządzenia ułatwiające dokowanie pojazdu, jak np. naprowadzacze kół, sygnalizację świetlną czy też mechaniczne blokady kół. Ponadto wprowadzane są rozwiązania prowadzące do jak największej automatyzacji prac, czego najlepszym przykładem mogą być zdalne metody sterowania bramą, wśród których warto zwrócić uwagę na sterowanie falami radiowymi, pętlą magnetyczną, fotokomórkami, radarem czy też telefonem komórkowy. Szczególnie ciekawą jest ostatnia z wymienionych propozycji pozwalająca na dokładną kontrolę dostępu do wnętrza budynku magazynowego. Uzyskanie dostępu do obsługi bramy odbywa się przez połączenie telefoniczne z modułem GSM, który rozpoznaje i weryfikuje określony numer. Układ zazwyczaj skonfigurowany jest w taki sposób, aby dostęp do bramy był krótki (kilka, kilkanaście sekund), po czym następuje automatyczne jej zamknięcie.

[z10

Fot. 4. Przykład zastosowania kurtyny uszczelniającej [HÖRMANN].

Konkludując, trzeba zaznaczyć, że projektowanie stanowisk przeładunkowych w magazynie wiąże się z koniecznością uwzględnienia wielu czynników związanych realizacją łańcucha dostaw. Czynniki te to przede wszystkim: natężenie prowadzonych czynności ładunkowych, rodzaje i wymiary obsługiwanych pojazdów, urządzenia przeładunkowe stosowane na froncie przeładunkowym, własności przemieszczanych jednostek ładunkowych, warunki przechowalnicze panujące wewnątrz magazynu, cechy charakterystyczne mikroklimatu dla obszaru, w którym pracuje magazyn itp. Znalezienie kompromisu pomiędzy jak największą liczbą hipotetycznych oddziaływań na czynności ładunkowe pozwala na prawidłowy dobór wyposażenia, co z kolei przekłada się na efektywność i bezpieczeństwo pracy.

Bibliografia

[1] PN-EN 1398: Mostki ładunkowe;

[2] Wojciechowski Ł., Wojciechowski A.: Bezpieczeństwo pracy w magazynie jako element utrzymania ruchu: Mostki ładunkowe, Służby Utrzymania Ruchu, nr 2/2006, str. 16÷19;

[3] PN-89/M-78311: Urządzenia magazynowe pomocnicze. Platformy przeładunkowe. Wymagania i badania;

[4] PN-EN 12433-1: Bramy - Terminologia - Część 1: Typy bram.

.webp)