Artykułem tym chciałbym rozpocząć cykl, który przybliży Państwu temat uszczelek, które, często niedoceniane, w bardzo dużym stopniu decydują o wartości użytkowej i jakości okien, drzwi i fasad. Są znane i stosowane od wielu lat, ale materiały, które obecnie służą do ich produkcji są stosunkowo młode. Wciąż odkrywamy nowe możliwości i mieszanki do ich produkcji, poprawiające właściwości izolacyjne i użytkowe stolarki otworowej oraz ułatwiające ich produkcję i montaż. Zwłaszcza uszczelki z termoplastycznych elastomerów (TPE) i termoplastycznych wulkanizatorów (TPV) dostarczają wciąż innowacyjnych rozwiązań, po to by pełniej zaspokoić rosnące wymagania klientów, a ich możliwości jako nowych materiałów wciąż nie są jeszcze do końca poznane.

Uszczelki stosuje się praktycznie we wszystkich rodzajach okien, drzwi i fasad niezależnie od systemu z jakiego są wyprodukowane. Z reguły umieszcza się je na całym obwodzie jako przylgowe, oporowe, środkowe, przyszybowe lub akustyczne. Zabezpieczają przed utratą ciepła, wnikaniem chłodu, wilgoci, kurzu, pyłów i hałasu. Ich zdolności uszczelniające, izolacyjne oraz, przede wszystkim, trwałość zależą od materiału z jakiego są wykonane oraz jego właściwego doboru do warunków w jakich będzie pracował wyrób.

Poniżej zamieściłem krótką charakterystykę materiałów, z których produkuje się uszczelki najczęściej spotykane na polskim rynku:

Elastomery wulkanizowane (kauczuki) :

- Kauczuk chloroprenowy – charakteryzuje się dobrą odpornością na warunki atmosferyczne, ozon i związki chemiczne, a dzięki dużej zawartości polimeru chloru jest ognioodporny i samogasnący

- Kauczuk nitrylowy – kauczuk o dużej (do 50%) zawartości związanego akrylonitrylu, którego podwyższona ilość zwiększa odporność wyrobu na starzenie cieplne i działanie olejów, nie jest odporny na działanie warunków atmosferycznych. Ponadto charakteryzuje się wysoką elastycznością, wytrzymałością na zerwanie i małym odkształceniem przy ściskaniu.

- Kauczuk akrylowy – wykazuje lepszą niż kauczuk nitrylowy odporność na gorące powietrze, ozon i tlen oraz oleje ale dość ograniczoną odporność na wodę. Charakteryzuje się niską odpornością na zerwanie i dużym odkształceniem trwałym przy ściskaniu. Może być stosowane w zakresie temperatur od -20ºC do 150ºC

- Kauczuk silikonowy – miękki i sprężysty, charakteryzuje się bardzo dobrą odpornością na wysokie i niskie temperatury (od -60ºC do 200ºC), wykazuje dobre właściwości dielektryczne i bardzo dobrą odporność na tlen i ozon, jest niepalny. Nie nadaje się do uszczelniania części ruchomych ze względu na niską wytrzymałość na rozdzieranie i dużą ścieralność.

- Kauczuk etylenowo-propylenowo-dienowy (EPDM) – bardzo sprężysty materiał o dużej odporności na działanie większości związków chemicznych, czynników atmosferycznych i ozonu oraz wysokich i niskich temperatur (od -45ºC do 100ºC). Najbardziej popularny ze wszystkich wyżej wymienionych kauczuków, materiał do produkcji uszczelek. Dzięki zaawansowanej technologii może być produkowany jako EPDM masywne, komórkowe (spienione), połączenie masywnego i komórkowego lub połączenie dwóch materiałów masywnych o różnych twardościach.

Dodać należy, że możliwość barwienia wyrobów z elestomerów wulkanizowanych – dla uproszczenia przyjmijmy, że jest to EPDM, jako najbardziej popularny z tej grupy – jest bardzo ograniczona. Zwykło się twierdzić, że czarny EPDM jest najlepszy, a każda zmiana koloru wpływa niekorzystnie na jego jakość lub cenę. Wyjątek stanowi kauczuk silikonowy, który może być barwiony, jednak ze względu na swoją wysoką cenę, w oknach, drzwiach i fasadach stosowany jest dosyć rzadko.

Dodatkową zaletą uszczelnień z kauczuku EPDM jest ich odporność na większość stosowanych w przemyśle farb i lakierów.

Plastyfikowany Polichlorek Winylu (PVC-P):

Jest łatwiejszy i tańszy w produkcji od kauczuku gdyż termoplastyczne przetwórstwo eliminuje proces wulkanizacji i sprawia, że produkcja jest praktycznie bezodpadowa. Mało odporny termicznie o niskiej sprężystości i zdolności utrzymania pierwotnego kształtu. Jego zaletą jest możliwość zgrzewania w narożach oraz uzyskiwania różnych kolorów oraz łatwość uzyskiwania pożądanych kształtów.

Termoplastyczne elastomery (TPE):

Podobnie jak plastyfikowany polichlorek winylu nie wymagają wulkanizacji – przetwarza się je wszystkimi metodami stosowanymi w przypadku konwencjonalnych tworzyw termoplastycznych. Proces przetwórstwa elastomerów termoplastycznych jest zdecydowanie łatwiejszy w porównaniu z mieszankami gumowymi, a właściwości wyrobów są porównywalne z właściwościami wyrobów na bazie kauczuków EPDM. Elastomery termoplastyczne są układami dwóch odrębnych faz: ciągłej, termoplastycznej (na przykład polipropylen [PP]) i przerywanej (na przykład EPDM).

Elastomery termoplastyczne można podzielić na kilka rodzajów:

- kopolimery styren-butadien-styren (SBS) lub kopolimer styren-etylen-butylen-styren (SEBS) określane skrótem TPE-S

- blendy poliolefinowe określane skrótem TPO

- poliuretany termoplastyczne określane skrótem TPE-U lub TPU

- poliamidy termoplastyczne określane skrótem TPE-A lub TPA

Termoplastyczne wulkanizatory (TPV):

Określane jako kauczuki termoplastyczne są próbą połączenia zalet EPDM i elastomerów termoplastycznych. W zasadzie należą do grupy elastomerów termoplastycznych, jednak ze względu na ich unikalne własności postanowiłem omówić je osobno.

Tak jak e lastomery termoplastyczne są układem dwóch odrębnych faz: ciągłej, termoplastycznej, polipropylenu [PP] lub polietylenu [PE] i przerywanej, w większości EPDM-u, ale w przeciwieństwie do termoplastycznych elastomerów, zwulkanizowanego w 95-98%. Stopień zwulkanizowania EPDM wprost proporcjonalnie decyduje o jakości wyrobu, a różnica nawet 1% w stopniu wulkanizacji jest bardzo wyraźnie odczuwalna. Dodać trzeba, że 98% stopień wulkanizacji EPDM jest osiągalny tylko przez najlepszych producentów z branży. W materiałach tych odniesiono pełny sukces połączenia zalet obu rodzajów materiałów (TPE i EPDM) uzyskując gładką powierzchnię, możliwość produkcji bardzo cienkich profili o małej tolerancji wymiarów, obniżenie ciężaru, odporność na promieniowanie UV, odporność na wszelkiego rodzaju farby i lakiery, własności uszczelniające zachowane przez wiele lat i niezmienne w szerokim zakresie temperatur, możliwość koekstruzji materiałów o różnej twardości i gęstości oraz możliwość spieniania.

Uszczelki na bazie pianki poliuretanowej:

Jest to specyficzna konstrukcja polegająca na połączeniu powstającej z żywicy poliestrowej pianki poliuretanowej (PU) będącej wypełnieniem i powlekającego ją cienkiego płaszcza z polietylenu (PE). Polietylen, który jest odporny na kwasy, zasady, sole i większość związków organicznych nie wchodzi w reakcje chemiczne z używanymi w przemyśle farbami i lakierami i, dodatkowo, jest łatwy do utrzymania w czystości. Częścią nośną tego rodzaju uszczelek jest twardy polipropylenowy (PP) tył. Polipropylen, podobnie jak polietylen, jest termoplastem o strukturze częściowo krystalicznej ale o zwiększonej wytrzymałości i sztywności. Nadmienić należy, że pianka poliuretanowa jest bardzo dobrym termoizolatorem o niskim współczynniku przewodności cieplnej U od 0,025 do 0,028. Jest także bardzo dobrym izolatorem akustycznym. Uszczelki tego typu można poddawać recyklingowi.

Uszczelnienia szczotkowe

Są to przede wszystkim uszczelki wentylujące mające za zadanie zatrzymać kurz i inne zanieczyszczenie stałe.

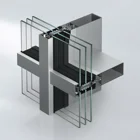

Porównując tej samej wielkości okno można stwierdzić, że zdecydowanie największy udział uszczelek jest w wyrobach z aluminium, trochę mniejszy w wyrobach z PVC, a najmniejszy w wyrobach z drewna. Jednakże z roku na rok zwiększa się udział uszczelek w oknach drewnianych, a to za sprawą wzrastającej liczby zwolenników tzw. „suchego szklenia” okien drewnianych, gdzie tradycyjny silikon zastępowany jest uszczelkami przyszybowymi tak jak to jest w wypadku okien z PVC czy aluminium.

Również preferencje producentów okien co do rodzaju materiału, z którego wyprodukowane są uszczelki zmieniają się w zależności od tego czy dany system bazuje na aluminium, PVC czy drewnie. Da się tu zaobserwować podział na dwie grupy, uszczelki z elastomerów wulkanizowanych, z których najpopularniejszy jest EPDM oraz uszczelki pozostałe.

Producenci wyrobów z aluminium wolą EPDM, a producenci wyrobów z drewna w zdecydowanej większości stosują uszczelki z drugiej grupy. Wynika ta w dużej mierze z faktu, że klienci nabywający okna drewniane preferują uszczelki kolorystycznie dobrane do koloru okna. Najpopularniejsze kolory uszczelek to: mleczny transparentny, biały, szary, beżowy, brązowy, brązowy rustykalny i czarny. Pasują one do spotykanej obecnie gamy kolorystycznej okien drewnianych, od bieli poprzez beż, różne odcienie brązu aż do czerni.

Paradoksalnie możliwość barwienia elastomerów termoplastycznych nie jest zaletą w przypadku wyrobów z aluminium. Gama kolorystyczna profili z aluminium obejmuje niemal wszystkie kolory tęczy i na dzień dzisiejszy nikt nie myśli o dobieraniu koloru uszczelki do koloru profilu. Uznano, że czarny jest kolorem uniwersalnym, pasującym do wszystkiego.

Na koniec zostawiłem producentów wyrobów z PVC, którzy do niedawna gremialnie stosowali uszczelki z EPDM. Jednak w ostatnich latach coraz większą popularność zdobywa umieszczanie uszczelek w profilach z twardego PVC w czasie wytłaczania tych ostatnich. Procesy te są określane jako koekstruzja – aplikacja uszczelki w momencie wytłaczania profilu okiennego i postekstruzja – aplikacja uszczelki tuż po wytłoczeniu profilu okiennego. Technologia ta skraca proces produkcji okna eliminując jeden z etapów jego produkcji czyli aplikację uszczelek oraz zmniejsza ilość pozycji magazynowych u producenta okien. W zdecydowanej większości przypadków koekstruzja czy postekstruzja dotyczy uszczelek z TPE czy TPV. Wynika to z łatwość produkcji okna z uprzednio umieszczoną uszczelką z elastomeru termoplastycznego, która może być zgrzewana w narożach w tym samym czasie, w tej samej temperaturze i na tej samej zgrzewarce co profil okienny, zapewniając tym samym szczelność na całym obwodzie okna. EPDM jako materiał nietopliwy nie daje takiej gwarancji szczelności w przypadku materiału masywnego, a próby podejmowane z materiałem komórkowy nie zakończyły się jeszcze pełnym sukcesem. Choć jest on blisko.

Zawsze należy pamiętać, że cena uszczelki stanowi tylko kilka procent ceny okna więc oszczędzanie na niej, kosztem jakości całego wyrobu nie ma sensu. Dobre uszczelki o dużej sprężystości i zdolności utrzymania pierwotnego kształtu oraz odporności na działanie czynników atmosferycznych zapewnią nam właściwe funkcjonowanie okien i drzwi przez długie lata.

mgr inż. Marcin Różalsk