Parapety wewnętrzne stanowią nieodłączny element okien osadzonych w budynkach murowanych. W związku z tym, że grubość przegrody przejrzystej jest zwykle zdecydowanie mniejsza niż grubość muru, koniecznym stało się wprowadzenie dodatkowych elementów. Po zewnętrznej stronie muru, rolę zabezpieczenia przed wnikaniem wody, stanowi okapnik wykonany z blachy lub elementów ceramicznych. We wnętrzu, elementem wykończenia dolnej płaszczyzny wnęki otworu okiennego stał się parapet.

|

Parapety wewnętrzne zmieniały się wraz ze zmianami w technologiach budowlanych.

Oczywiście parapety wykonywano także z innych materiałów. W budownictwie kilku poprzednich dekad, w czasie rozpowszechnienia tzw. „oszczędnościowej wielkopłytówki” parapetem wewnętrznym bywały wypraski z blachy stalowej, elementy żelbetowe lub płyty wykonane z betonu i lastriko. Parapety w tego rodzaju budynkach dalekie były od estetycznego wykonania i wyglądu. Ich jedynym zadaniem stało się rozgraniczenie przestrzeni miedzy oknem a wnęką grzejnika. Parapety z innych materiałów, w tym drewnopochodnych i drewna były rzadkością. Spotykano je jedynie w budownictwie jednorodzinnym lub wiejskim. Przez kilka dekad parapety drewniane jeśli w ogóle produkowano, to wykonane powszechnie z materiału niskiej jakości i w dodatku niedostatecznie wstępnie przygotowanego np. przez dostateczne wysuszenie i impregnację.

Takie parapety powodowały podczas eksploatacji wiele problemów. Wymagały okresowego malowania, a po kilkakrotnym malowaniu raziły łuszczącą się lub pękającą farbą. Dodatkowo wpływ na warunki użytkowania parapetu, miały niezbyt szczelne lub wadliwie wykonane okna. Za ich przyczyną, obecność wody przenikającej do wnętrza i gromadzącej się na parapecie, nie było rzadkością. Odrębny problem stanowił wysoki współczynnik przenikania ciepła przez stare okna. W praktyce skutkowało to wielokrotnym w okresie zimowym wykraplaniem się pary wodnej na szybach i jej spływanie właśnie na powierzchnię parapetu.

Dlatego ówczesne rozwiązania techniczne tego elementu, to płyty posiadające wyfrezowane kanaliki, służące do odprowadzania wody. Często elementem zapewniającym odbiór wody z parapetu był także wykonany w nim otwór, pozwalający na jej spływanie do umieszczonego we wnęce podparapetowej naczynia lub zbiornika.

Obecnie powracają do użytku parapety z drewna. Bo przecież, takie rozwiązanie, uważane jest za tradycyjne, a prawdziwe drewno, służące do wykonania elementów budynku, ma ciągle wielu zwolenników. Podkreślają oni nie tylko walory estetyczne elementów (w tym parapetów wykonanych z drewna), ale także doskonałe cechy użytkowe drewna. Ponadto znaczącą rolę ma nasze przyzwyczajenie. Okazuje się bowiem, że okna drewniane, w dalszym ciągu szeroko stosuje się w budownictwie mieszkaniowym i indywidualnym. A przecież trudno wyobrazić sobie okna drewniane i współgrające z nimi parapety wykonane z innych materiałów. Podokienniki z drewna litego można kształtować w sposób dowolny.

Parapety drewniane zmieniły się bardzo. W prawdzie ich kształt pozostał tradycyjny, ale do wykonywania parapetów stosuje się obecnie nowoczesne technologie. Trwały i nowoczesny parapet drewniany, to rzadziej, niż dawniej parapet z drewna sosnowego. Obecnie do wykonania podokienników, stosuje się twarde gatunki drewna, np. lite drewno dębowe lub innych odmian liściastych – grabu, albo klonu, rzadziej jesionu lub modrzewia. Coraz powszechniejsze zastosowanie znajduje także drewno trwałych, trudnoobrabialnych gatunków egzotycznych. Wraz z pojawieniem się okien z gatunków drewna nie występujących w kraju, konieczne było produkowanie parapetów z takiego materiału. Podokienniki z drewna egzotycznego (nie próbuje nawet wymieniać nazw gatunków sprowadzanych z Azji, Afryki, Ameryki Południowej i obszaru Oceanii, bo jest ich ponad setka) charakteryzują się najczęściej wysoką odpornością mechaniczną, oraz odpornością na działanie wody, ewentualne pleśnienie lub grzyby i szkodniki. Należy dodatkowo podkreślić, że parapety wytwarzane z drewna egzotycznego, najczęściej dostępne są jako wykonane z elementów klejonych. Powierzchnie użytkowe podokienników poddawane są szlifowaniu lub polerowaniu. Często przy okazji impregnowania powierzchni.

Tradycyjne parapety drewniane wykonuje się z elementów litych, klejonych z łat drewnianych o szerokości 10-12 cm. Ze względu na konieczność ograniczenia zmian wilgotnościowych i wymiarowych elementu, drewno przeznaczone do produkcji podokiennika powinno być przez kilka lat suszone metodą naturalną. Od strony dolnej parapetu konieczne jest wykonanie nacięć o szerokości 3,5 mm i głębokości 1/5 grubości parapetu. Nacięcia ograniczają tendencję do paczenia się drewna. Oprócz tego, koniecznym zabiegiem jest jego impregnacja (najlepiej metodą ciśnieniową). Parapety z drewna produkuje się jako płyty o grubości 28 lub 38 mm. Zapewnia to dostateczną sztywność parapetu, nawet jeśli podparcie następuje jedynie w murze (w ościeży) o szerokości ok. 1,60 cm. Inaczej jest, jeśli parapet wykonamy z drewna o mniejszej grubości, np. 25 mm. Wówczas koniecznym, może okazać się wykonanie dodatkowego wspornika. Przyjmuje się, że rozpiętość między podporami, dla parapetów drewnianych z materiału z drewna iglastego o grubości płyty 20-25 mm, nie powinno przekraczać 80 cm. Jeśli rozpiętość miedzy ościeżami jest większa, to w takim przypadku konieczne jest wykonanie dodatkowego wspornika. Może on stanowić widoczny, drewniany elementy ozdobny lub, jeśli ze względu na odległość od umieszczonego we wnęce podokiennej grzejnika jest to niemożliwe, wspornik można wykonać z umieszczonego w murze płaskownika metalowego. Spotykane są także elementy wspornikowe wykonane, jako detal muru.

Możliwe jest także wykonanie parapetu wspólnego dla dwóch okien, zwłaszcza jeśli sąsiadują ze sobą rozdzielone wąskim filarem. Wówczas szerokość parapetu powinna być o co najmniej 10-12 cm większa od szerokości ościeży wewnętrznej (wnęki okiennej). W przypadku, kiedy okno znajduje się w niewielkiej odległości od narożnika pomieszczenia, korzystnym rozwiązaniem jest wykonanie podokiennika przedłużonego. Pozwoli to na uzyskanie półki zagospodarowującej kąt pokoju. W domach wyposażonych w ogrzewania podłogowe, parapety drewniane stanowią często element zwieńczający dla półek i szafek wypełniających, pozbawione tradycyjnych grzejników, wnęki podokienne. Stają się w ten sposób fragmentem umeblowania pomieszczenia, co podnosi wymagania w zakresie estetyki wykończenia podokiennika.

Powierzchnie „robocze” parapetów drewnianych można pokrywać preparatami barwiącymi (bejce) i zabezpieczającymi (lakiery) lub powłokami łączącymi obie te funkcje np. lazurami. Kolor parapetu i rodzaj powierzchni (matowa lub błyszcząca) powinien zostać dobrany, zależnie od charakteru wnętrza.

Mimo zabezpieczeń, podczas użytkowania parapetów drewnianych, konieczna jest dbałość o unikanie gromadzenia się na jego powierzchni wody. O ile szczelność współcześnie stosowanych okien, nie powoduje zagrożenia przenikania wody do wnętrza pomieszczenia, o tyle niebezpieczeństwem dla parapetu są ustawiane na nim donice z kwiatami, zwłaszcza w przypadku przelewania wody potrzebnej do zasilania roślin.

Drewno klejone.

Pewną modyfikację technologiczną stanowią parapety wytwarzane z drewna klejonego, np. z klejonki sosnowej, obłogowanej, dla wzmocnienia, sklejką iglastą i dodatkowo pokryte okleinami z naturalnego drewna. Taka technologia wykonania parapetu pozwala na wykorzystanie w rdzeniach elementów z drewna niższej jakości, np. posiadającego sęki. Oprócz tego technologia klejenia, zapobiega ewentualnemu paczeniu się elementu drewnianego podczas użytkowania. W przypadku zmiany wilgotności, dzięki prawidłowemu ułożeniu elementów drewnianych przed sklejeniem, następuje kompensowanie się w min naprężeń. Obłogowanie sklejką ułatwia uzyskanie doskonałego podłoża pod okleinę naturalną. Ponadto układ warstw sklejki także ogranicza możliwość zmian wymiarowych materiału i zapobiega, w ten sposób, odspajaniu się okleiny. Parapety wielowarstwowe z drewna klejonego wymagają zastosowania drewna impregnowanego ciśnieniowo oraz sklejki wodoodpornej. Zewnętrzne powierzchnie podokienników zabezpiecza się lakierami lub lazurami odpornymi na działanie wody i wilgoci. Parapety z drewna klejonego można wykonywać, jako elementy większe wymiarowo, niż podokienniki wytwarzane z litego drewna. Dlatego podokienniki o szerokości 40-50 cm wykonywane są wyłącznie z drewna klejonego. Pod względem układu elementów klejonki, stosuje się zarówno łączenie elementów o grubości odpowiadającej grubości parapetu, jak i produkowane są podokienniki z elementów o różnych szerokościach, łączonych dwuwarstwowo. Ze względu na swoje właściwości powszechnie stosuje się kleje wodoodporne fenolowo-formaldehydowe lub z żywic resorcynowych.

Parapety z materiałów drewnopochodnych.

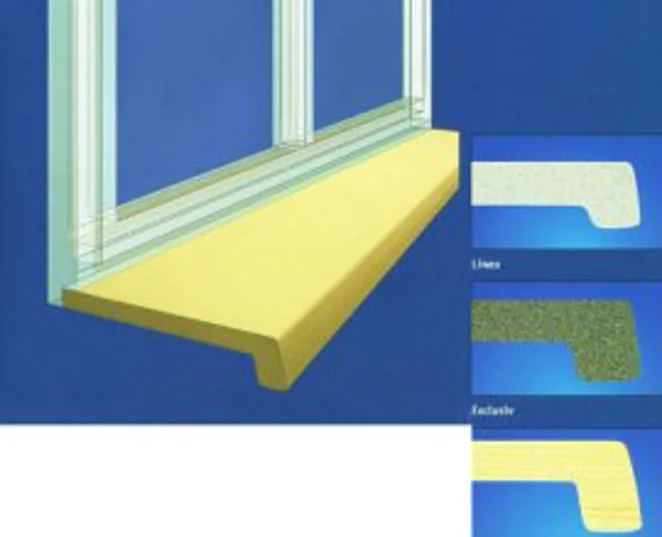

Stanowią stosunkowo tanią grupę parapetów. Dostępne są w formie laminowanych obustronnie folią. Ich rdzeń stanowi płyta wiórowa o grubości 20; 28 mm. Dostępne są płyty gotowych parapetów o długości do 6,0 m. Możliwe jest dokonanie zakupu parapetu o wymaganej przez nabywcę długości. Zależnie od potrzeby i wymiaru okna docinany jest odpowiedniej długości element parapetowy. Jedyną wadą takiego rozwiązania są widoczne, boczne krawędzie parapetu – widoczna płyta wiórowa. Jej zabezpieczenia dokonuje się przez pokrycie środkiem impregnującym ( np. parafinowym) i mocowanie za pośrednictwem wkrętów, elementów krańcowych, wykonanych z metalu lub tworzywa sztucznego. Elementy krańcowe wytwarzane bywają w kolorze brązowym, białym lub imitujących drewno. Spotyka się także elementy krańcowe wykonane z drewna i lakierowane. Możliwe jest także mocowanie elementów bocznych wykonanych z folii, za pomocą metody termo prasowania. Pamiętajmy, że ta metoda wyklucza możliwość zaimpregnowania płyty wiórowej i może w przypadku przenikania wody np. przez styk ramiaka z murem lub pod wadliwie zamontowany okapnik zewnętrzny prowadzić do wnikania wody w płytę wiórową. Konsekwencją jest pęcznienie materiału i zniszczenie parapetu. W praktyce, jeśli okna zostały zamontowane poprawnie, a podczas użytkowania, parapet nie jest narażony na częste kontakty z wodą, elementy drewnopochodne, foliowane stanowią dobre i tanie rozwiązanie elementu wewnętrznego, podokiennego. Parapety drewnopochodne produkowane są w wielu wzorach i kolorach. Górna folia wykańczająca imituje zwykle kolorem i rysunkiem, wybrany gatunek drewna. Dolne folie pozostają białe lub jasno beżowe. Parapety z materiałów drewnopochodnych posiadają noski, odchylone ku dołowi, o ukształtowaniu owalnym i szerokości kilku (nawet 7-10 cm). Wynika to z możliwości kształtowania podczas prasowania, elementów wiórowych.

Odmianę parapetów foliowanych stanowią elementy wykonane z laminatów spiekanych, czyli mocowanych do płyty wiórowej, na którą naprasowano, pod wysokim ciśnieniem i w temperaturze ponad 2800 C, warstwę folii obłogujących obie powierzchnie parapetu. Podobnie, jak w omawianych wcześniej płytach oklejanych, parapety wykonane z płyt spiekanych, są dobrym rozwiązaniem w przypadku zastosowania pod okna z tworzyw sztucznych. Zwłaszcza okien imitujących kolorem lub strukturą powierzchni profili okna drewniane.

Wiele wskazuje na to, że pojawienie się i upowszechnienie szeregu nowych materiałów np. konglomeratów imitujących kamień, nie doprowadzi do wyparcia z użycia parapetów wykonanych z drewna. Okazało się, że tendencja zmierzająca do przywrócenia wnętrzom tradycyjnego wystroju i powrót do stosowania naturalnych materiałów budowlanych przywróciło parapet drewniany naszym wnętrzom. Znaczącą rolę odegrał w tym rozwój chemii i dostępność technologii i preparatów pozwalających na trwałe zabezpieczanie drewna przed wilgocią i degradacją biologiczną. Obecnie parapet ,sam w sobie może stanowić element ozdobny wnętrza i potęgować odczucie przytulności lub elegancji.

Piotr Wierzelewski

fot.”Werzalit AG+Co.KG”

.webp)