Światowi i europejscy liderzy w produkcji uszczelek starają się dostarczyć swoim klientom nie tylko wyrób, ale w coraz większym stopniu gotowe rozwiązanie problemu. Uszczelki w coraz mniejszym stopniu są towarem „z półki”, gdzie wybór jest ograniczony i tylko częściowo zaspokaja potrzeby związane z uszczelnianiem. Coraz częściej producenci oferują swoim klientom indywidualne opracowania uszczelek po to by uczynić swój wyrób atrakcyjniejszym, jak najpełniej zaspokajającym rosnące wymagania odbiorców finalnych. Wymaga to ścisłej współpracy klienta i przedstawicieli producenta uszczelek. Producenci okien, drzwi czy fasad często są proszeni o pokazanie całej konstrukcji i jej sposobu pracy, łącznie z rysunkami technicznymi, a czasami nawet linii montażowych. Przyspiesza to znacznie proces projektowania i eliminuje błędy związane z niewłaściwym doborem uszczelki.

Jednym z podstawowych pytań jakie producenci profili uszczelniających zadają swoim klientom jest określenie jak i w jakich warunkach będzie pracował wyrób. Wpływa to bezpośrednio na materiał z jakiego będzie wykonana uszczelka. Jeśli będzie to na zewnątrz to materiał musi być odporny na ozon i promieniowanie UV, a jeśli wewnątrz to takich wymagań nie ma i już na starcie cena materiału jest niższa. Kolejne przybliżenie to to, czy materiał może być narażony na bezpośrednie działanie ognia lub bardzo wysokiej temperatury, musi być wtedy niepalny lub ognioodporny, ewentualnie wykonany z materiału odpornego na wysoką temperaturę. Jeszcze jednym czynnikiem determinującym wybór materiału może być narażenie wyrobu finalnego na bezpośrednie i długotrwałe działanie olejów. Choć w oknach raczej się to nie zdarza, to jest to jednak kolejna informacja dla producenta przy dobieraniu materiału.

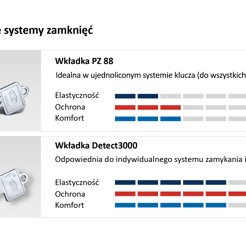

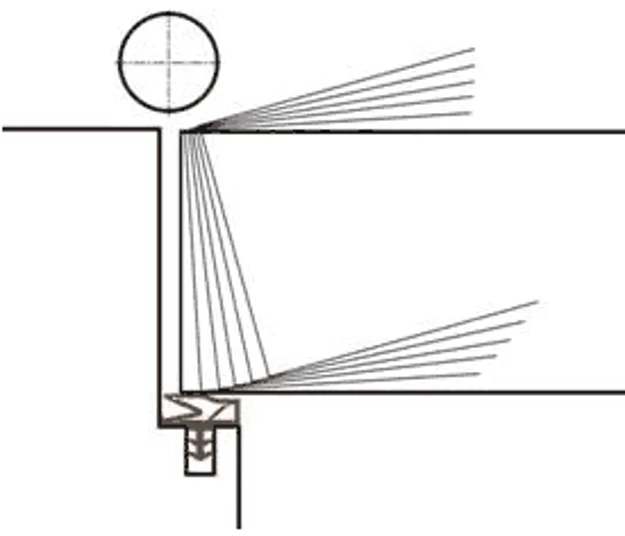

Po określeniu rodzaju materiału z jakiego będzie produkowana przyszła uszczelka do pracy przystępują projektanci kształtu. Dla nich istotnymi informacjami są sposób pracy wyrobu np. jak zamyka i otwiera się okno czy drzwi. Jeśli chodzi o drzwi to bardzo ważną informacją jest to czy są one przylgowe czy bezprzylgowe. Poniższe rysunki okazują różnicę między tymi drzwiami. Zmiana osi obrotu ma olbrzymi wpływ na pracę uszczelki. W drzwiach przylgowych jest ona ściskana od góry, a w drzwiach bezprzylgowych jednocześnie z boku i od góry. Stąd wynika różnica w konstrukcji uszczelki do drzwi wewnętrznych, której większość użytkowników, a co gorsza również producentów stolarki, sobie nie uświadamia.

|

Drzwi bezprzylgowe Drzwi przylgowe

Ważnymi informacjami są też istotne wymiary przekroju i ich dopuszczalne tolerancje, odległości pomiędzy uszczelnianymi elementami oraz metoda montażu uszczelki (ręczna lub automatyczna). W oparciu o te dane wyjściowe projektanci przygotowują wstępny projekt konstrukcji uszczelki. Określają jej kształt, z uwzględnieniem możliwości produkcyjnych, oraz twardość materiału z jakiego będzie wykonana. Najprostszym rozwiązaniem jest uszczelka wykonana z jednorodnego materiału, ale bardziej wyrafinowanym projektem jest uszczelka wykonana z materiału dwukomponentowego, gdzie zwykle część mocująca jest twarda, z materiału masywnego (ułatwia montaż i zapobiega wypadaniu uszczelki), a część uszczelniająca jest miękka z materiału masywnego o twardości mniejszej niż stopka lub z bardzo miękkiego materiału spienionego. Powoduje to, że uszczelka w czasie pracy stawia mniejszy opór, co jest zwłaszcza istotne podczas zamykania oraz łatwiej dopasowuje się do uszczelnianych elementów zapewniając tym samym lepszą szczelność na wodę i powietrze. Ponadto materiał spieniony dzięki swej budowie tzn. każda pojedyncza komórka materiału wypełniona powietrzem jest odizolowana od pozostałych, ma lepszą izolacyjność termiczną i akustyczną. Ważną rzeczą jest określenie gęstości EPDM komórkowego, która bezpośrednio wpływa na jego twardość. Mniejsza gęstość oznacza bardziej miękki wyrów oraz mniejszą ilość surowca potrzebną do jego produkcji. Ma to zasadniczy wpływ na cenę wyrobu. Różnica twardości między wyrobem o gęstości 0,4 g/cm 3, a wyrobem o gęstości 0,5 g/cm 3 jest w dotyku ledwo zauważalna, natomiast różnica w cenie może sięgać 25%.

Sposób montażu uszczelki również znacząco wpływa na jej kształt i wygląd. Jeśli uszczelki są mocowane w kanale to oczywiście maja stopkę montażową zależną od rozmiaru kanału i jego typu (aluminium, drewno czy PCV). Jeśli natomiast nie ma możliwości umieszczania uszczelki w kanale stosuje się uszczelki samoprzylepne. Nie jest wtedy potrzebna stopka mocująca ale taśma samoprzylepna nakładana w procesie produkcji. Rodzaj taśmy jest uzależniony od warunków pracy. Jeśli taśma samoprzylepna służy tylko przytrzymaniu uszczelki na czas montażu, tak jak to jest w przypadku uszczelek do szklenia, stosuje się tańszą taśmę ze słabszym klejem. Natomiast jeśli uszczelka będzie pracować w oknie lub drzwiach jako np. przylgowa, wymagane jest użycie taśmy droższej z mocnym klejem, tak by zamocowanie było trwałe. Umieszczenie kordu wzmacniającego zależy od tego czy uszczelka będzie aplikowana ręcznie, wtedy nie jest on konieczny, czy też automatycznie, wtedy jest on wskazany by zapobiegać rozciąganiu się uszczelki podczas montażu. Kord może być w postaci nici umieszczonej w przekroju uszczelki lub też w postaci paska z twardego PCV koekstrudowanego razem z uszczelką. Należy dodać, że naciąganie uszczelki jest dużym błędem, ponieważ prędzej czy później powróci ona do swojego pierwotnego wymiaru powodując powstanie nieszczelności. O ile w oknach czy drzwiach wymiana takiej zbyt krótkiej uszczelki na nową nie stanowi większego problemu, o tyle w fasadzie budynku jest to bardzo kłopotliwe i co gorsza kosztowne.

Po zakończeniu fazy projektowania kształtu i wymiarów uszczelki projektanci przystępują do określenia sposobu wykończenia powierzchni uszczelki. Miejsce i sposób pracy uszczelki ma olbrzymi wpływ na tą część projektowania. Uszczelki do systemów aluminiowych i PCV tradycyjnie pokrywa się silikonem lub gliceryną po to by ułatwić montażystą ich aplikację. W tym samym celu pokrywa się uszczelki do stolarki drewnianej talkiem. Powyższe dodatki powodują, że uszczelki się brudzą lub też brudzą otoczenie. Dlatego też ostatnimi czasy projektanci wymyślili metodę napylania, tam gdzie jest to konieczne, cienkiej warstwy redukującego współczynnik tarcia PCV lub teflonu.

Warstwę tą można napylać w dowolnym miejscu przekroju po to by zmniejszyć jej tarcie o elementy uszczelniane. Jest to popularne zwłaszcza w przypadku uszczelek do wewnętrznych drzwi bezprzylgowych lub okien skandynawskich. W tych ostatnich, z powodu specyficznych zawiasów, a co za tym idzie odmiennego od typowego sposobu zamykania okna, uszczelka jest naciskana z boku i góry wymuszając inną jej konstrukcję.

|

Uszczelka do okien skandynawskich

Istotnym elementem procesu projektowania są wymagania klienta dotyczące koloru uszczelki. W wyrobach z elastomerów termoplastycznych wpływ koloru na ten proces jest niewielki, producenci po prostu zamawiają u swojego dostawcy granulat w odpowiednim kolorze. Natomiast w wyrobach z EPDM kolor ma duży wpływ na odpowiedni dobór mieszanki, a co za tym idzie cenę. Najtańsze ale i najlepsze jakościowo są uszczelki w kolorze czarnym. Zmiana koloru na jaśniejszy powoduje wzrost ceny i pogorszenie się jakości wyrobu tym większą im bardziej zbliża się on do bieli. Nowa technologia tzw. TLT (thin layer technology – technologia cienkiej warstwy) pozwala, dzięki koekstruzji, na wyprodukowanie całego wyrobu z czarnej gumy, i zachowanie doskonałych właściwości tego materiału w całym przekroju, a tylko w miejscach widocznych nakłada się cienką warstwę gumy w innym niż czarny kolorze. Właściwości uszczelki pozostają niezmienione a niewielka ilość kolorowej gumy podnosi cenę wyrobu tylko o kilka procent.

|

Koekstruzja umożliwia również dodanie kolorowych elementów identyfikacyjnych, które nie wpływają na właściwości uszczelki a tylko umożliwiają jej rozpoznanie. Stosuje się je w przypadku gdy stosowane w produkcji stolarki uszczelki tylko nieznacznie różnią się wymiarem, kształtem lub miejscem aplikacji. Dodanie kolorowych pasków na całej długości wyrobu pozwala na ich łatwe rozróżnienie. Kolorowe paski, np. kolory firmowe odbiorcy dodaje się również po to by ozdobić, uatrakcyjnić uszczelkę i utrudnić jej podrobienie przez konkurencję.

Po zakończeniu tego etapu procesu projektowania następuje wstępna wycena wyrobu. Jest ona jednak niepełna, gdyż ograniczona tylko do ilości materiału potrzebnego do jej produkcji i obciążenia ekstruderów. Współcześni producenci oferują szereg usług tzw. poprodukcyjnych, które jeszcze bardziej powiększają wartość dodaną oferowaną z wyrobem. Należy do nich częściowe nacinanie uszczelek. Jest to technologia nowa polegająca na gęstym nacinaniu pewnej części przekroju uszczelki po to by ułatwić jej układanie w narożach. Jest to szczególnie pożądane w przypadku dużych uszczelek o skomplikowanym kształcie. Nacinanie, wykonywane tylko od strony wewnętrznej tzn. nie narażonej na działanie wody opadowej, nie jest całkowite i zostawia cienką błonę, która trzeba przerwać. Tak więc poza narożnikami uszczelka zachowuje swoją ciągłość. Kolejną czynnością produkcyjną jest wykonywanie otworów w uszczelkach z dużymi powierzchniami płaskimi po to by ułatwić odprowadzanie wody. Na rysunku poniżej przykład takiej obróbki produkcyjnej. Jest to uszczelka typu U do szklenia konstrukcji ogrodów zimowych i przesuwnych drzwi tarasowych bardzo popularnych w Europie południowej.

|

Nacinana i dziurkowana uszczelka typu U

Kolejnym sposobem produkcyjnej obróbki uszczelek jest znakowanie jej nadrukiem wg wytycznych klientów. Standardowym oznakowaniem jest umieszczanie co kilkadziesiąt centymetrów, w miejscach niewidocznych po zamontowaniu uszczelki, małego nadruku z nazwą klienta oraz datą produkcji. Pozwala to, w razie ewentualnej reklamacji, na łatwą identyfikację uszczelki nawet kilka lat po jej wyprodukowaniu. Jednak nic nie stoi na przeszkodzie by umieszczać tam jakikolwiek inny napis określony przez odbiorcę. Jedynym ograniczeniem może być maszyna drukująca, która nie zawsze pozwala wydrukować wszystko to co zażyczy sobie klient.

Czasami ze względów montażowych do okien, drzwi czy fasad konieczne są odcinki uszczelek przycięte na określoną długość. Producenci uszczelek również chętnie oferują takie usługi, gdyż cięcie tuż za linią produkcyjną nie nastręcza żadnych trudności, jest szybkie, tanie i eliminuje niepotrzebne nawijanie uszczelek na szpule. Przy odpowiednim oprzyrządowaniu długości odcinków nie mają znaczenia. Możliwe jest nawet cięcie odcinków o długości 15mm. Zmieniać można również kąt cięcia uszczelek. Odcinki takie pakuje się w specjalne jednorazowe opakowania kartonowe lub wielokrotnego użytku opakowania drewniane.

|

Jednorazowe opakowania kartonowe na uszczelki cięte w odcinki

Bardziej wyrafinowaną usługą oferowaną przez producentów uszczelek jest możliwość formowania z wyprodukowanych i pociętych już uszczelek, ramek o wcześniej zdefiniowanych wymiarach. W przypadku uszczelek z elastomerów termoplastycznych proces ten jest bardzo prosty. Formowanie ramek polega na zgrzewaniu narożników uszczelek w zgrzewarkach, których zasada działania podobna jest do zasady zgrzewania profili z PCV. Wadą zgrzewów w profilach z elastomerów termoplastycznych jest to, że połączenie jest twarde, pogrubione i uszczelka traci w tym miejscu swą elastyczność.

Trochę inaczej rzecz się ma z uszczelkami z EPDM. Co prawda materiał ten po zwulkanizowaniu nie nadaje się do tak łatwej obróbki termicznej jak TPE, gdyż do uformowania ramek konieczny jest kolejny proces wulkanizacji, ale dzięki temu uszczelka zachowuje swą elastyczność. Zgrzewanie przeprowadza się w specjalnie wykonanych formach w wysokiej temperaturze umieszczając między wulkanizowanymi częściami odpowiednią ilość niezwulaknizowanego EPDM. Połączenie jest prawie niewidoczne i trwałe, gdyż ma taką samą strukturę jak cała uszczelka.

Dopiero po przebrnięciu przez wyżej opisane procesy, jeśli są one wymagane, możemy określić cenę wyrobu jakim jest uszczelka. Niezależnie od tego czy będzie to cena jednego metra bieżącego czy cena jednej sztuki ramki czy odcinka ta wartość jest już znana i nie powinna się zasadniczo zmienić. Jedyny wpływ może tu mieć zamówiona ilość, a co za tym idzie czas produkcji. Jak w każdym procesie przezbrojenie maszyn i ich uruchomienie kosztuje i zabiera czas. Im mniej tych nieefektywnych procesów tym wydajność większa i cena niższa.

Następnym procesem, niestety kosztotwórczym, ale i niezbędnym przy produkcji uszczelek jest pakowanie. Jest bardzo wiele sposobów pakowani uszczelek i by jak najlepiej dobrać je do potrzeb klienta należy poznać sposób montażu uszczelek lub sposób ich składowania, ewentualnie sposób ich transportu. Jak wspominałem wcześniej uszczelki cięte na odcinki, oraz te uformowane w ramki transportuje się w opakowaniach odpowiadających ich rozmiarowi. Konsultacji z klientem wymaga ilość sztuk w pojedynczym opakowaniu. Mogą być to jednorazowe opakowania kartonowe lub wielokrotnego użytku opakowania drewniane. W przypadku tych ostatnich od klienta wymaga się zwrotu nienaruszonego opakowania do dostawcy.

W przypadku uszczelek produkowanych i sprzedawanych w metrach bieżących, a jest ich przytłaczająca większość, sposobów pakowania jest wiele. Każdy ze sposobów ma swoje uzasadnienie wynikające z wymagań klienta. Najpopularniejsza jest szpula kartonowa, której rozmiar zależy od rodzaju uszczelki oraz tego czy produkt jest przeznaczony do dalszej odsprzedaży (zawartość szpuli jest wtedy mniejsza), czy też bezpośrednio do produkcji (klientom zależy na maksymalnie dużej ilość metrów na szpuli by ograniczyć przerwy w produkcji).

|

Kartonowe szpule na uszczelki

Jeśli produkt przeznaczony jest do dalszej odsprzedaży szpule pakuje się w kartonowe pudła i umieszcza na paletach. Natomiast jeśli uszczelka idzie do produkcji to oszczędniej jest umieścić szpule bezpośrednio na palecie i zabezpieczyć termokurczliwą folią. Jeśli nie są one dostatecznie wytrzymałe umieszcza się je w specjalnych zbiorczych kartonach. W ten sposób dodatkowo zaoszczędza się miejsce w samochodzie dostawczym, gdyż takie zbiorcze pudła są specjalnie wzmacniane po to by można było je piętrować.

|

Kartonowe szpule pakowane w pudła i na palety

|

Kartonowe szpule pakowane bezpośrednio na palety

|

|

Kartonowe szpule pakowane w opakowania zbiorcze

W przypadku klientów długookresowo współpracujących z producentem uszczelek godnym rozważenia jest pomysł używania szpul wielokrotnego użytku. Ich jednostkowy koszt jest oczywiście droższy od szpuli kartonowej ale zwraca się z nawiązką już po kilku razach. Szpule takie są dużo wytrzymalsze, a więc można na nie nawinąć dużo więcej metrów uszczelki, ponadto nie ma problemów z odpadami więc w jakimś sensie są bardziej ekologiczne. Najbardziej wytrzymałe są szpule z twardego PCV, które składuje się i transportuje na specjalnie zaprojektowanych stalowych paletach umożliwiających ich piętrowanie. Niektórzy producenci projektując swe szpule wielokrotnego użytku dbają o oszczędność przestrzeni ładunkowej w drodze powrotnej. Szpule takie są rozkładane i po ułożeniu na palecie zajmują kilkukrotnie mniej miejsca niż zmontowane do nawijania uszczelek.

|

Szpula kartonowo-styropianowa kilkukrotnego użytku

|

Szpule z twardego PCV wielokrotnego użytku oraz sposób ich składowania i transportu na specjalnie zaprojektowanych stalowych paletach

|

Zautomatyzowane nawijanie uszczelek na szpule z twardego PCV

|

Przemysłowe szpule wielokrotnego użytku

Przy uszczelkach o przekroju niesymetrycznym przy nawijaniu na szpule należy skonsultować z klientem sposób zwijania. Oczywiście tylko wtedy jeśli jest on istotny. Nawija się wtedy wersję prawą i wersję lewą tej samej uszczelki. Jest to jednak kłopotliwe ze względów logistycznych i magazynowych. Okazuje się bowiem, że zamiast określonej liczby pozycji magazynowych uszczelek mamy ich dwa razy więcej. Stąd też opracowano specjalny rodzaj opakowania kartonowego, z rdzeniem w środku. Uszczelkę umieszcza się w nim układając ją w specjalny sposób tak by nie była skręcona. Wystaje ona z pudełka na dwóch przeciwległych rogach prostopadłościanu tak, że z jednej strony jest ona w wersji lewej, a po obróceniu pudła do góry dnem, z drugiej strony w wersji prawej. Opakowanie to ma wielu zwolenników, zwłaszcza wśród dużych przemysłowych odbiorców, którzy nie chcą mnożyć u siebie pozycji magazynowych. Niestety takie rozwiązanie ma jedną wadę. Uszczelka w czasie wyciąganie ulega skręceniu, gdyż pudło stoi cały czas nieruchomo. Nie nadaje się więc do automatycznej aplikacji. Jedynym wyjściem z tej sytuacji jest umieszczenie opakowania na obrotowym stojaku.

|

|

Wersja uniwersalnego opakowania prawe/lewe

Czasami, choć rzadko, spotyka się plastikowe wiadra z ułożoną w nich uszczelką. Jednak tak samo jak w przypadku wyżej omawianych kartonowych pudeł ulega ona skręcaniu podczas wyjmowania. Jeśli montowane odcinki uszczelek są krótkie problem nie istnieje, jednak przy dłuższych odcinkach może być to problem i utrudnienie. Tym bardziej, że w otwór do wyciągania uszczelki znajduje się w środku pokrywy i umieszczenie wiadra na obrotowym podajniku nic nie da.

|

Plastikowe wiadro na uszczelki

W przypadku naprawdę dużych przemysłowych odbiorców, gdzie zużycie uszczelek jest rzędu kilkudziesięciu tysięcy metrów na miesiąc stosuje się specjalne, paletowe opakowania zbiorcze. Uszczelka zachowuje tam ciągłość na długości aż do sześciu tysięcy metrów. Pudło składa się z kilku segmentów, które zdejmuje się po rozwinięciu kolejnej warstwy uszczelki. Jest więc mniej odpadów i mniej przerw w produkcji na wymianę pudła z uszczelką.

|

Zbiorcze opakowanie zawierające do 6 tys. m uszczelki jednej długości

W przypadku dużych profili, których nawinięcie na szpule mogłoby spowodować ich deformację lub też w przypadku gdy chcemy zaoszczędzić pieniądze przeznaczone na opakowanie uszczelki umieszcza się luzem na paletach. Można je ewentualnie pakować w worki foliowe lub stosować specjalne kartonowe przekładki.

Śledząc od początku proces projektowania uszczelki i czynniki kształtujące jej cenę dochodzi się do wniosku, że ten sam produkt można mieć w niskiej cenie bez usług dodatkowych lub zapłacić trochę więcej po to by otrzymać wyrób już gotowy do zamontowania. Wybór należy oczywiście do klienta. Godnym rozważenie jest problem czy bardziej opłaca się zlecić prace dodatkowe specjalistom, którzy z uszczelkami obcują na co dzień, czy też szukając oszczędności, robić to samemu ryzykując uzyskanie nie do końca satysfakcjonującego nas rezultatu.

|

|

Uszczelki ukadane luzem

mgr inż. Marcin Różalski