-

Główne rodzaje powłok wytwarzanych na szkle

Rozwój techniki a także odbiorcy stawiają coraz wyższe wymagania przed zakładami produkującymi szkło płaskie. Duża część obecnie produkowanego szkła jest sprzedawana końcowym odbiorcom w formie wysokoprzetworzonej. Tendencja ta będzie się utrzymywać w następnych latach. Przetwórstwo szkła płaskiego polega głównie na modyfikacjach powierzchni szkła poprzez nałożenie warstw o specyficznych właściwościach lub modyfikację powierzchni prowadzącą do uzyskania określonych właściwości. Obecnie wytwarza się na szkle następujące rodzaje powłok:

- Powłoki o właściwościach niskoemisyjnych. W krajach o zimnym klimacie występuje problem ograniczenia ucieczki ciepła z mieszkań poprzez szyby w czasie zimy. Stosuje się w tym celu szkła pokryte warstwami niskoemisyjnymi. Są to powłoki zapobiegające stratom ciepła poprzez emisję promieniowania na zewnątrz. Tendencje w budownictwie mieszkaniowym i biurowym idą w kierunku stosowania dużych przeszklonych powierzchni a więc każda ilość zatrzymanego ciepła daje wymierne korzyści ekonomiczne. Materiały charakteryzujące się niską emisyjnością to np. metale jak aluminium czy srebro. Zastosowanie jednak grubszej warstwy metalicznej istotnie obniża transmisje szkła. Stosuje się więc układy wielowarstwowe typu tlenek-metal-tlenek. Typowe układy to: ZnO-Ag-ZnO, czy bardziej złożone kompozycje jak Al 2O 3/ZnO-Ag/Pd-Al 2O 3/ZnO.

- Powłoki o właściwościach antyrefleksyjnych (zmniejszających odbicie). Szkła takie (a również same powłoki) znajdują szerokie zastosowanie wszędzie tam, gdzie zależy nam na maksymalnym wykorzystaniu energii świetlnej lub na wyeliminowanie efektów związanych z odbiciem światła (refleksy). Wyróżnić tu można następujące rodzaje produktów:

- elementy optyczne

- ekrany monitorów i telewizorów

- kolektory słoneczne

- ogniwa słoneczne

- szkło architektoniczne

- szkło specjalne (np. artystyczne)

Chyba najwcześniej powłoki antyrefleksyjne stosowane były w optyce w celu podniesienia jasności obiektywów. Początkowo były to proste układy jednowarstwowe bazujące na powłokach SiO 2. Otrzymywane były drogą osadzania cienkiego filmu SiO 2 (np. poprzez hydrolizę etyloortokrzemianu) bądź to poprzez wyługowanie alkaliów z warstw przypowierzchniowych szkła. Powstały film kwasu krzemowego poddawany był następnie wygrzewaniu co prowadziło do utworzenia powłoki o podwyższonej zawartości SiO 2. Szkło bez powłoki antyrefleksyjnej odbija ok. 4% światła od każdej powierzchni co przy dwóch powierzchniach daje ok. 8% a dla pakietu dwuszybowego ok. 16%. Pokrycie powierzchni powłoką jednowarstwową daje zmniejszenie jej odbicia do ok. 2%. Obecnie stosuje się układy wielowarstwowe powłok pozwalające na zmniejszenie odbicia do ok. 0.01%!. Stosuje się w tym celu np. układy powłok wykonanych na przemian z materiałów o niskim i wysokim współczynniku załamania światła. Jako materiał o niskim współczynniku załamania stosuje się najczęściej SiO 2 a materiał o wysokim współczynniku SnO 2 lub TiO 2.

- Powłoki o absorbcji selektywnej. Chodzi tu nie tylko o powłoki stosowane do wytwarzania filtrów optycznych co stanowi małą i specyficzną grupę wyrobów ale raczej o powłoki stosowane w celu wyeliminowania pewnej długości fali światła ze spektrum. I tak istnieje zapotrzebowanie na szkła o podwyższonej absorbcji w zakresie ultrafioletu. Szkło krzemianowe (np. okienne) nie wykazuje wysokiej transmisji w tym zakresie ( zwykle poniżej 1%) ale mimo to przy dłuższej ekspozycji jak np. w przypadku wnętrz samochodów daje się zauważyć jego wpływ na przedmioty narażone na to oddziaływanie. Ultrafiolet wpływa degradująco na tworzywa sztuczne powodując pękanie łańcuchów węglowych i rozpad materiału. Widać to zwłaszcza w postaci blaknięcia kolorów i fizycznego rozpadu plastików. W celu ochrony przed promieniowaniem UV wytwarzane są powłoki głównie na bazie tlenku ceru i układów CeO 2 –TiO 2 pochłaniające ultrafiolet. Inny obszar zastosowań to powłoki do zastosowań architektonicznych stosowane w celu nadania szkłu określonej barwy poprzez absorbcję innej barwy (najczęściej dopełniającej).

- powłoki przewodzące prąd elektryczny. Powłoki o wysokim przewodnictwie elektronowym znajdują coraz szersze zastosowania w związku z intensywnym rozwojem przemysłu elektronicznego. Zapotrzebowanie na różnego rodzaju wyświetlacze (telefony komórkowe, monitory, telewizory) stale rośnie. Oprócz tego rozwijana jest idea powłok elektrochromowych które, po pokonaniu pewnych trudności technologicznych zdominują rynek wielkich szkieł architektonicznych i samochodowych. Podstawą układu elektrochromowego jest właśnie powłoka o wysokim przewodnictwie elektronowym. Powłoki obecnie stosowane w urządzeniach elektronicznych otrzymywane są na bazie tlenku indu-90% i cyny-10% (ITO), na bazie tlenku cyny dotowanej antymonem-ok. 10%, (ATO) i tlenku cyny dotowanej fluorem (FTO). Najlepsze obecnie produkowane powłoki charakteryzują się przewodnictwem ma poziomie kilku W / . Szkła z powłokami przewodzącymi charakteryzują się wysoką transmisją w zakresie 70-90% w zależności od typu powłoki i techniki jej wytwarzania. Obecnie najlepsze powłoki uzyskuje się techniką rozpylania magnetronowego. Warunki jakim muszą odpowiadać te powłoki to wysoka jednorodność grubości (a zatem i rezystancji) na całej powierzchni. Powłoki przewodzące o wyższej rezystancji będą stosowane jako elementy grzewcze transparentne. Zapotrzebowanie na tego typu szkła zgłaszane są przez przemysł samochodowy – przednia szyba ogrzewana.

- Powłoki typu solar control. Koszty energii zużytej na utrzymanie obniżonej temperatury w ciągu lata w krajach o ciepłym klimacie są znaczne i często przewyższają koszty ogrzewania zimą. Powoduje to duże zainteresowanie szybami pochłaniającymi promieniowanie słoneczne. Zasada działania powłok typu „solar control” polega na odbiciu promieniowania słonecznego w zakresie podczerwonym. Powłoki te powodują także zmniejszenie transmisji w zakresie widzialnym co jest nawet korzystne w przypadku oszkleń od strony południowej. Jako materiał na powłoki stosuje się często TiO 2 z pewnym udziałem platyny (warstwy typu IROX). Warstwa odbijająca znajduje się od strony zewnętrznej okna. Szyby takie charakteryzują się transmisją w zakresie 50-80% w zakresie widzialnym i odbijają do 40% docierającego promieniowania słonecznego w zakresie podczerwonym. Oprócz zastosowań architektonicznych pokaźną grupę stanowią szyby komunikacyjne (samochody osobowe, autokary, pociągi itp.).

- Powłoki hydrofobowe. Są to specyficzne powłoki charakteryzujące się brakiem zwilżania przez wodę. Powłoki takie znalazły zastosowanie głównie w szybach samochodowych. Ciągła warstwa wody wytwarzająca się podczas deszczu na szybie istotnie ogranicza widoczność. Warstwa o właściwościach hydrofobowych powoduje, że woda nie tworzy warstwy ciągłej ale tworzy pojedyncze krople (ze względu na duże napięcie powierzchniowe na granicy warstwa hydrofobowa – woda) i jest łatwo usuwana z powierzchni przez wycieraczki lub nawet podmuchem powietrza podczas jazdy samochodu. Tego typu warstwy otrzymuje się często techniką sol-gel i bazują one na hydrofobowych właściwościach polidimetylsiloksanów lub fluoroalkilosilanów. Problemem jest tu trwałość warstwy a raczej jej działanie hydrofobowe, które ma tendencje do zaniku z czasem. Zastosowanie warstw hybrydowych gdzie czynnik hydrofobowy jest związany chemicznie z matrycą wydaje się być rozwiązaniem problemu.

- powłoki hydrofilowe antymgielne. Podczas deszczowych dni i gdy temperatura na zewnątrz spada do ok. 0 o C para wodna osiąga punkt rosy i skrapla się na wewnętrznej stronie szyby samochodowej tworząc ciągłą warstwę. Ogranicza to widoczność i uniemożliwia jazdę samochodem a ręczne usuwanie mgły dekoncentruje kierowcę i może prowadzić do wypadku. W celu rozwiązania problemu opracowano warstwy o właściwościach hydrofilowych (lubiących wodę). Działanie ich polega na wchłanianiu pary wodnej do wnętrza warstwy przy czym warstwa nie traci przejrzystości. Warstwa pracuje w sposób odwracalny a reaktywacja warstwy następuje poprzez jej wysuszenie (np. po nagrzaniu się samochodu). Stosuje się tu warstwy organiczne np. poliuretanowe lub organiczno-nieorganiczne zawierające modyfikatory hydrofilowe np. z grupami aminowymi.

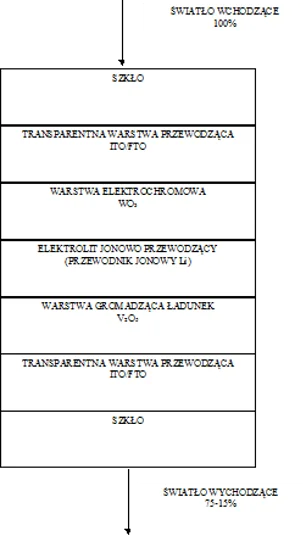

- Powłoki elektrochromowe. Zasada działania powłok elektrochromowych polega na zmianie transmisji warstwy pod wpływem przyłożonego napięcia. Jest to więc rodzaj żaluzji pozwalającej na łatwe regulowanie ilości przechodzącego światła i sterowanej elektronicznie. Tego typu szkła mają bardzo szerokie potencjalne obszary zastosowań. Łatwo sobie wyobrazić korzyści wynikające z zastosowania takich okien w mieszkaniach i biurach a także w samochodach czy nawet lusterkach samochodowych. Układy elektrochromowe nie rozpowszechniły się jednak a to głównie ze względu na niską trwałość obecnie produkowanych szyb elektrochromowych oraz ciągle jeszcze wysokie koszty wytwarzania. Typowy układ warstw w oknie elektrochromowym opartym na elektrochromowych właściwościach WO 3 pokazano na rys.1. |

Rys.1. Układ warstw w strukturze elektrochromowej.

Istnieje szereg tlenków wykazujących efekt elektrochromowy (tlenki metali z grupy przejściowej). Praktyczne zastosowanie znalazły jednak głównie tlenki wolframu, wanadu i molibdenu. Regulację transmisji w zakresie widzialnym dla najlepszych konstrukcji uzyskuje się w zakresie 75% - pełna przepuszczalność do 15% - pełne przyciemnienie. Istnieją rozwiązania konstrukcyjne oparte na zastosowaniu ciekłych kryształów w charakterze warstwy aktywnej. Pomiędzy dwoma szybami z warstwami przewodzącymi znajduje się warstwa ciekłych kryształów podobnie jak w wyświetlaczach kalkulatorowych. Układ taki działa dwustanowo tj. w stanie nieaktywnym następuje rozproszenie światła na bezładnie ułożonych kryształach a w stanie aktywnym kryształy układają się równolegle przepuszczając światło. Wadą takiego rozwiązania jest działanie dwustanowe i trudności w zastosowaniu do dużych powierzchni zwłaszcza nagrzewających się. Stosuje się je natomiast do produkcji lusterek samochodowych czy masek spawalniczych.

Materiał |

Rodzaj pracy |

WO 3 WO 3 – TiO 2 WO 3 – V 2O 5 MoO 3 Nb 2O 5 TiO 2 Fe 2O 3 Fe 2O 3 - TiO 2 V 2O 5 V 2O 5 - TiO 2 Co(OH) 2 Co 3O 4 IrO 2 nH 2O NiO nH 2O |

katodowy katodowy katodowy katodowy katodowy katodowy katodowy katodowy katodowy/anodowy katodowy/anodowy anodowy anodowy anodowy anodowy |

- Warstwy elektrochromowe. Szkła z powłokami elektrochromowymi są skomplikowanym układem wielowarstwowym. Powłoki elektrochromowe pozwalają na regulacje ilości przepuszczanego światła za pomocą przyłożonego napięcia. Ilość przepuszczanego światła można regulować w szerokich granicach (15-75%). Jest to kierunek obecnie mocno rozwijany bo jak można przypuszczać w niedalekiej przyszłości większość szyb architektonicznych będzie wyposażona w tego typu powłoki. Szersze wprowadzenie szyb elektrochromowych jest jednak hamowane ich ciągle jeszcze wysoką ceną oraz niezadawalającą trwałością. Obecnie już jednak spotkać można np. lusterka samochodowe wyposażone w tego typu powłoki.

- Powłoki o właściwościach katalitycznych – powłoki samoczyszczące. Zwiększony udział szkła w architekturze powoduje zwiększone koszty ich utrzymania w czystości. Koszty te są szczególnie wysokie w przypadku budynków wysokich. Opracowane powłoki katalityczne mają za zadanie zmniejszyć przyleganie kurzu i katalityczne usuwanie zanieczyszczeń organicznych. W efekcie szyby takie nie wymagają tak częstego mycia bo zanieczyszczenia nie wchodzą w reakcje z powierzchnią szkła i są w dużej części usuwane przez wodę deszczową. Powłoki katalityczne wytwarza się na bazie TiO 2 osadzanego w formie nanocząstek.

- szkliste powłoki dekoracyjne. Powłoki i pokrycia szkliste stosowane są od dawna w celach dekoracyjnych do zdobienia wyrobów szklanych. Powłoki takie wytwarza się poprzez nałożenie na powierzchnię szkła emalii, najczęściej kolorowej, i jej obtopieniu. Emalię stanowi niskotopliwe szkło barwione w masie bądź za pomocą pigmentów. Barwne powłoki szkliste stosowne są szeroko w witrażownictwie i architekturze. Technika ta daje szerokie możliwości kolorystyczne przy umiarkowanej cenie i wydaje się, że jest ciągle niedoceniana przez architektów.

Do otrzymywania wyżej omówionych powłok i cienkich warstw stosuje się różnorodne techniki. Główne, obecnie stosowane to:

- Technika CVD

- pyroliza i jej odmiany

- Techniki PVD

- odparowanie

- rozpylanie - sputtering

- rozpylanie magmetronowe

- Techniką sol-gel

- powłoki tlenkowe

- powłoki hybrydowe

- Metody chemicznymi

- powłoki metaliczne – lustra srebrowe

- cienkie warstwy otrzymane poprzez wyługowanie alkaliów z warstw przypowierzchniowych i zagęszczenie pozostałego SiO 2

- warstwy dyfuzyjne - głównie miedzi i srebra

- Technika emalierska – witrażownictwo i zdobienie szkła.

Poniżej omówiono wybrane techniki podkreślając ich wady i zalety.

Technika CVD polega na wzroście warstwy związku chemicznego na podłożu szklanym poprzez reakcję prekursora z rozgrzanym podłożem. Tą techniką można otrzymywać warstwy tlenkowe, o właściwościach półprzewodnikowych i metaliczne – tabela 1. Proces CVD prowadzi się w ściśle kontrolowanej atmosferze a więc jest realizowana w aparaturze próżniowej. Podnosi to istotnie koszt aparatury i koszty eksploatacji. Istnieje szereg modyfikacji CVD polegających głównie na różnicach w stosowanym ciśnieniu podczas nakładania:

- niskociśnieniowa ok. 10 -6 torr (LPCVD)

- średniociśnieniowa 10 -2-10 -3 torr

- realizowana przy ciśnieniu atmosferycznym (APCVD)

Tabela 1. Rodzaj warstwy i jej właściwości.

Rodzaj warstwy |

Kolor powłoki |

Współczynnik załamania |

Typ/przerwa energetyczna [eV] |

SiO 2 |

bezbarwna |

1.45 |

izolator |

Al 2O 3 |

bezbarwna |

1.65 |

izolator |

Si 3N 4 |

bezbarwna |

2.0 |

izolator |

TiO 2 |

bezbarwna |

2.25 |

izolator |

ZnS |

bezbarwna |

2.3 |

izolator |

Cr 2O 3 |

zielona |

2.5 |

izolator |

Fe 2O 3 |

brązowa |

2.9 |

izolator |

Co 2O 3 |

szara |

2.9 |

izolator |

Si |

brązowa |

3.5 |

izolator |

Si:H |

brązowa |

3.3 |

półprzewodnik 1.1 |

CdTe |

czerwona |

2.5 |

półprzewodnik 1.5 |

CdS |

żółta |

2.5 |

półprzewodnik 2.4 |

TiO 2 |

niebieska |

2.25 |

półprzewodnik 3.0 |

In 2O 3 |

żółta |

2 |

półprzewodnik 3.0 |

ZnO |

bezbarwna |

2 |

półprzewodnik 3.2 |

SnO 2 |

bezbarwna |

2 |

półprzewodnik 3.5 |

Al |

srebrna |

- |

metaliczna |

W |

srebrna |

- |

metaliczna |

TiN |

złota |

- |

metaliczna |

TiSi 2 |

srebrna |

- |

metaliczna |

Jako prekursory stosuje się alkoholany, chlorki, związki metaloorganiczne. Prekursor gazowy mieszany jest z gazem nośnym i trafia do komory reakcyjnej. Prekursory ciekłe są wstępnie odparowywane i w tej postaci mieszane z gazem nośnym i kierowane do komory. Schemat aparatury pokazano na rys.1. Jako gaz nośny stosuje się często azot a w szczególnych przypadkach inne gazy które jednocześnie pełnią dodatkowe funkcje gazu reaktywnego lub reduktora (wodór). Dla przykładu warstwy TiN otrzymuje się wprowadzając do komory czterochlorek tytanu a gazem nośnym jest amoniak. Warstwa azotku tytanu tworzy się bezpośrednio na powierzchni szkła ogrzanego wstępnie do temperatury ok.550 oC.

Reakcja przebiega następująco:

6TiCl 4 + 8NH 3 ® 6TiN + 24HCl + N 2

|

Rys.2. Schemat aparatury do realizacji CVD.

Zalety:

- Bardzo dobra przyczepność do podłoża

- Najczęściej dobra odporność chemiczna

- Stosunkowo nieskomplikowana aparatura (w przypadku technik niskopróżniowych)

Wady:

1. Niejednorodność warstwy związana z lokalnymi fluktuacjami temperatury podłoża

- Powstawanie toksycznych odpadów

- Duża aktywność chemiczna mieszaniny reakcyjnej (korozja elementów aparatury)

- Niska szybkość osadzania warstwy

Odmianą techniki CVD realizowaną przy ciśnieniu atmosferycznym jest metoda pyrolizy. Praktyczna realizacja procesu zachodzi wg. schematu pokazanego na rys.3. Należy podkreślić, że pomimo wad jest to technika często stosowana a nadaje się szczególnie dobrze do otrzymywania warstw na małych powierzchniach np. sensory.

|

Rys.3. Schemat aparatury wykorzystywanej w procesie pyrolizy.

Zalety metody:

- mało skomplikowana i niekosztowna aparatura

- bardzo dobra przyczepność warstw do podłoża

Wady:

- duża wrażliwość na zmiany temperatury podłoża

- toksyczne odpady wymagające utylizacji

- niejednorodność grubości warstwy na podłożach o dużych powierzchniach

Odmiany metody:

- pyroliza ultradźwiękowa . W rozpylaniu cieczy sprężonym powietrzem występuje duży rozrzut wielkości kropel od bardzo małych do dużych. Prowadzi to do dużej niejednorodności warstwy. W tej odmianie stosuje się generator ultradźwiękowy do wytwarzania aerozolu o jednorodnym rozkładzie wielkości kropel cieczy. Zwykle uzyskuje się krople o wielkości 2-20um. w zależności od częstotliwości generatora i jego wydajności.

- pyroliza wspomagana polem elektrycznym . W tej odmianie stosuje się dodatkowe zewnętrzne pole elektryczne o dużym potencjale rzędu 1-100kV. Zadaniem pola elektrycznego jest jonizacja cząstek i ich przyspieszenie w kierunku podłoża. Prowadzi to do podniesienia skuteczności techniki.

Powłoki otrzymywane technikami PVD (physical vapour deposition)

Polega na podgrzaniu materiału do wysokiej temperatury w warunkach wysokiej próżni. W tej technologii wymagana jest próżnia rzędu 10 -6 torra. Następuje odparowanie materiału a jego cząstki osiadają na powierzchni szkła tworząc warstwę. Pierwotnie materiał był ogrzewany oporowo co jest stosunkowo proste technologiczne. Wraz z rozwojem techniki zaczęto stosować grzanie elektronowe a obecnie coraz częściej spotyka się rozwiązania z zastosowaniem lasera do odparowania materiału. Technika odparowania stosowana jest do chwili obecnej do otrzymywania warstw metalicznych jak np. luster. Bardzo dobrze daje nanosić się złoto czy aluminium. Nakładanie warstw niemetalicznych przez odparowanie związku jest mniej wydajne lub wręcz niemożliwe bądź ze względu na konieczność uzyskania bardzo dużych temperatur bądź ze względu na dekompozycję związku. Warstwy nietlenkowe otrzymuje się natomiast poprzez nałożenie warstwy metalicznej i następnie prowadzi się reakcje chemiczną warstwy metalicznej z gazem reaktywnym. Tą drogą otrzymuje się warstwy tlenkowe np. SnO 2 poprzez nałożenie warstwy cyny metalicznej i jej utlenienie. Utlenianie prowadzi się po nałożeniu warstwy o zamierzonej grubości bądź też sekwencyjnie nakłada się cienką warstwę metaliczną a następnie, po wyłączeniu źródła par, utlenia ją wpuszczając tlen do komory. Proces powtarza się do uzyskania zamierzonej grubości warstwy. Tą techniką uzyskiwać można warstwy siarczków (ZnS), azotków itp. Istotnym problemem w tej technice jest przyczepność warstwy do podłoża. Pary metalu stykając się z zimnym podłożem ulegają skrzepnięciu i nie zachodzi chemiczne połączenie cząstek metalicznych ze szkłem. Doprowadziło to do opracowania szeregu odmian tej techniki zmierzających do poprawy przyczepności. Stosuje się np. nakładanie na podłoże wstępnie ogrzane. Takie rozwiązanie nieco poprawia przyczepność jednak dość istotnie podnosi koszty wytwarzania i wprowadza komplikacje do aparatury próżniowej. Innym rozwiązaniem koncepcyjnym jest odparowanie ze źródła z jednoczesnym bombardowaniem powierzchni szkła jonami np. argonu. Powoduje to wbijanie atomów metalu osadzonego na powierzchni do wnętrza. Tworzy się cienka warstwa przypowierzchniowa utworzona z jonów będących składnikami szkła i atomów metalu. Energia jonów argonu nie może jednak być zbyt duża aby nie dochodziło do desorbcji i rozpylenia warstwy już naniesionej.

Wady:

- ograniczony zakres materiałów

- konieczność stosowania wysokiej próżni

- nie zawsze zadawalająca przyczepność do podłoża

Zalety:

- stosunkowo prosty proces technologiczny

- duża jednorodność warstwy

- duża szybkość osadzania

Rozpylanie jonowe (sputtering)

Rozpylanie jonowe wykorzystuje zjawisko wyładowania i jonizacji gazów rozrzedzonych. Proces prowadzony jest w warunkach próżni i chociaż często proces prowadzi się przy stosunkowo wysokim ciśnieniu (10 -2-10 -3) to aparatura musi dawać możliwość uzyskiwania znacznie wyższych próżni gdyż proces jest wrażliwy na zanieczyszczenia powierzchni np. gazami zaadsorbowanymi. Jeżeli otrzymuje się warstwy metaliczne to układ musi być wolny od pary wodnej, tlenu i azotu, inaczej uzyska się warstwę tlenku bądź azotku. Proces rozpylania jonowego może być prowadzony w rozrzedzonym osuszonym powietrzu gdy otrzymuje się warstwy z metali szlachetnych. W przypadku innych metali stosuje się gazy obojętne. Najczęściej argon ze względu na stosunkowo dużą łatwość jonizacji tego gazu i taniość. W najprostszym przypadku urządzenie do rozpylania składa się z katody podłączonej do bieguna ujemnego napięcia i anody podłączonej do bieguna dodatniego. Schematycznie aparaturę do rozpylania jonowego pokazano na rys. 4.

|

Rys.4. Schemat aparatury do rozpylania jonowego.

Niezbędne napięcie do uzyskania wyładowania zależy od stężenia gazu i odległości elektrod. Zwykle jest to 100-10000 V. W polu elektrycznym następuje jonizacja gazu a jony dodatnie są przyspieszane i uderzają w materiał katody. Pod wpływem bombardowania następuje wyrywanie materiału katody który osiada na wszystkich elementach komory. Układ typu diodowego jest sporadycznie stosowany ze względu na niską wydajność. Wydajność procesu zależy głównie od skuteczności jonizacji gazu (im więcej cząstek zjonizowanych tym wyższa wydajność). W celu zwiększenia wydajności stosuje się np. dodatkową elektrodę (układ triodowy), poprzeczne źródło elektronów, pole magnetyczne itp. Na skutek prowadzonych przez lata badań wypracowano układ pozwalający na stosunkowo dużą wydajność procesu – rozpylanie magnetronowe. Magnetron jest magnesem stałym umieszczonym pod materiałem rozpylanym – rys.5.

|

Rys.5. Schemat realizacji rozpylania magnetronowego.

Pole magnetyczne powoduje zagęszczenie wytwarzanej w pobliżu katody plazmy. Duże stężenie plazmy (duża ilość szybkich elektronów) powoduje jonizację gazu z dużą skutecznością a tym samym rośnie szybkość rozpylania materiału katody. Rozpylanie jest stosunkowo uniwersalną techniką otrzymywania cienkich warstw i pozwala otrzymywać warstwy metaliczne i niemetaliczne bezpośrednio poprzez rozpylanie materiału katody (targetu). Szybkość rozpylania jest jednak silnie zależna od materiału rozpylaniego i dla większości metali jest stosunkowo duża. Słabiej rozpylają się półprzewodniki o najwolniej tlenki. Jest to oczywiście ogólna zasada. Przy rozpylaniu materiałów niemetalicznych występują problemy związane z ładowaniem się targetu co prowadzi do zaniku wyładowania. W takich przypadkach stosuje się np. układ dwu magnetronów pracujących naprzemiennie. Jeśli to możliwe to do otrzymywania warstw niemetalicznych (np. tlenkowych, siarczkowych, azotkowych) stosuje się reaktywne rozpylanie magnetronowe polegające na rozpylaniu metalu w atmosferze gazu reaktywnego (tlenu, siarki, azotu). Rozpylanie magnetronowe jest obecnie powszechnie stosowaną techniką do otrzymywania pokryć na dużych powierzchniach szkła.

Zalety:

- Duża uniwersalność

- Możliwość otrzymywania warstw z metali trudnotopliwych

- Duża jednorodność

- Możliwość dokładnego kontrolowania grubości warstwy

Wady:

- Kosztowna aparatura

- Skomplikowany proces

- Wysokie koszty targetów

- Niska szybkość rozpylania dla niektórych materiałów

Otrzymywanie cienkich warstw w technice sol-gel

Zasada techniki

Otrzymywanie cienkich warstw techniką sol-gel opiera się zasadniczo na dwóch reakcjach:

- hydrolizie prekursora – najczęściej czteroetyloortokrzemian (TEOS):

º Si – OR + H 2O « º Si – OH + R – OH (1)

- kondensacji produktów hydrolizy prowadzącej do wytworzenia wiązań Si-O-Si a więc takich jakie występują w szkle kwarcowym:

º Si – OR + HO – Si º « º Si - O - Si º + R – OH (2)

Ze względu na brak mieszalności w układzie TEOS-woda do przeprowadzenia hydrolizy konieczny jest dodatek rozpuszczalnika. Jest nim najczęściej alkohol etylowy. Proces hydrolizy przebiega stosunkowo szybko w obecności katalizatora. Katalizator może mieć charakter kwasowy (stosuje się kwasy organiczne i nieorganiczne) lub zasadowy (najczęściej zasada amonowa). Właściwości fizykochemiczne otrzymanych warstw istotnie zależą od parametrów prowadzenia procesu hydrolizy a następnie kondensacji takich jak:

- ph roztworu

- stosunku TEOS/woda

- rodzaju i stężenia katalizatora

- rodzaju i zawartości rozpuszczalnika

- polarności rozpuszczalnika

- temperatury

Z jednej strony stwarza to duże możliwości wpływania na właściwości otrzymanych warstw a z drugiej stwarza konieczność monitorowania wszystkich parametrów dla uzyskania wyników powtarzalnych co w praktyce przemysłowej jest bardzo ważne.

Możliwe jest modyfikowanie składu chemicznego warstw przez wprowadzanie do struktury innych jonów jak np. tytanu, cyrkonu, glinu itp. W ten sposób możliwe jest wpływanie na niektóre parametry warstwy. I tak np. zol na bazie TEOS-u pozwala uzyskiwać warstwy o niskim współczynniku załamania światła a zastąpienie części krzemu przez tytan prowadzi do otrzymania warstw o wysokim współczynniku załamania światła. Podobnie można modyfikować inne parametry jak odporność chemiczna czy odporność na zarysowanie.

Cechą charakterystyczna materiałów sol-gel jest ich porowatość i obecność wody dlatego po naniesieniu zolu na podłoże prowadzi się proces zagęszczania struktury polegający na stosunkowo wolnym suszeniu a następnie wypalaniu. Prowadzi to do usunięcia rozpuszczalnika i wody oraz zmniejszenia stopnia porowatości warstwy. Temperatura wypalania zależy od zastosowania warstwy. jeżeli nie są to warstwy narażone na działanie czynników korozyjnych i oddziaływań mechanicznych (np. wewnętrzne powierzchnie pakietu zespolonego) można ograniczyć się do niskotemperaturowej obróbki w zakresie 150-250 oC. Wypalanie w zakresie 500-650 oC stosuje się dla uzyskania warstw o wysokiej odporności mechanicznej i chemicznej. Należy podkreślić, że w przypadku grubszych warstw lub procesu zagęszczania prowadzonego zbyt szybko mogą wystąpić spękania warstwy wynikające z różnic współczynników załamania szkła podłożowego i warstwy.

- prostota techniki i niski koszt wyposażenia

- duża jednorodność składu chemicznego

- dobra jakość powierzchni warstwy

- duże możliwości modyfikacji niektórych parametrów (np. współczynnik załamania światła)

- możliwość otrzymania warstw barwnych

- brak toksycznych odpadów lub niski ich udział

Wady:

- stosunkowo wysoki koszt odczynników

- niezadawalająca jednorodność grubości w przypadku warstw do zastosowań optycznych

- duże wymagania co do stałości parametrów technologicznych

Metody nakładania w technice sol-gel

Opracowano szereg metod formowania cienkich warstw z zoli otrzymanych techniką sol-gel:

- przez zanurzanie (dipcoating)

- przez odwirowanie (spinning)

- polewanie

- pokrywanie kapilarne

- rozprowadzanie rolkowe

- natrysk

- malowanie

- elektroforeza

- termoforeza

- technika sedymentacyjna

- sitodruk

Do pokrywania większych powierzchni szkła znaczenie praktyczne mają jedynie technika zanurzeniowa, natrysk, rozprowadzanie rolkowe i kapilarne.

Metoda zanurzeniowa

Pokrywanie powierzchni metodą „dip coating” polega na zanurzeniu podłoża do roztworu i wyciąganiu go z określoną szybkością. Schematyczne pokazuje to rysunek 6. Oprócz szybkości wyciągania kontroluje się także temperaturę i wilgotność powietrza. Technika ta nadaje się głównie do pokrywania powierzchni płaskich i najczęściej prowadzi do pokrywania obu powierzchni jednocześnie. Pokrywanie jednostronne wymaga dodatkowych zabiegów. Technika daje równomierne powłoki jednakże jest bardzo wrażliwa na niewielkie lokalne zmiany temperatury podłoża.

Obowiązuje zależność że im wolniej wyciągane jest podłoże tym cieńszy film się tworzy. Technika pozwala na uzyskanie powłok optycznie jednorodnych o grubościach 20nm do 50 m m poprzez zmianę szybkości wyciągania i lepkości roztworu. Często stosowane szybkości nakładania to 1 – 15 cm/min. Technika została praktycznie zrealizowana przez firmę Schott do wytwarzania powłok optycznych na szybach okiennych. Ostatnio opracowano odmianę tej techniki w której podłoże wynurzane jest z roztworu pod kątem.

|

Rys. 6. Schemat otrzymywania powłok techniką wyciągania z roztworu.

. Metoda zanurzeniowa daje bardzo równomierne powłoki jednak szybkość nakładania jest niska a zużycie zolu duże. ponadto zol musi mieć bardzo stabilne właściwości w czasie. Wszędzie tam, gdzie wysoka równomierność powłoki nie jest wymagana możliwe jest zastosowanie techniki natryskowej. Jest to relatywnie prosta technika w której zużycie żelu nie jest duże. Nie ma również dużych wymagań co do stabilności zolu jako, że jest on zużywany na bieżąco. Technika jest stosowana na skalę przemysłową do pokrywania szyb monitorowych i szkieł okiennych.

Pokrywanie przez polewanie

Polewanie jest stosunkowo prostą techniką i polega na równomiernym wylewaniu zolu na pochylone podłoże. Grubość powłoki zależy od lepkości, kąta pochylenia podłoża, szybkości parowania rozpuszczalnika i temperatury. Jakość powłoki zależy głównie od równomierności polewania. stosowana jest do wytwarzania powłok funkcyjnych na szybach samochodowych i architektonicznych. nadaje się do otrzymywania raczej grubszych powłok o niższej jakości optycznej.

W wszystkich omówionych wcześniej technikach nakładania spora ilość zolu jest tracona. W przypadku techniki zanurzania tylko ok. 20% cieczy jest efektywnie wykorzystywana. Technika kapilarna jest bardzo oszczędna i pozwala wykorzystywać zol w ok. 90%. Zasadę pracy pokazano na rys.7.

|

Rys.7. Zasada metody nakładania techniką kapilarną.

Metoda daje warstwy powtarzalne i dobrej jakości na różnorodnych podłożach. Nadaje się do pokrywania wielowarstwowego. Umożliwia uzyskanie warstw o grubości poniżej 15 m m.

Jest to technika polegająca na nakładaniu zolu na powierzchnię szkła za pomocą rolki polimerowej zanurzonej w roztworze. Proces jest analogiczny do nakładania farby metodą rolkową. Technika jest bardzo prosta i wydajna i daje stosunkowo dobre wyniki gdy nie jest konieczna duża jednorodność grubości powłoki. Nie nadaje się do nakładania zoli o dużej zawartości alkoholu gdyż szybkie odparowanie rozpuszczalnika nie pozwala na równomierne rozprowadzenie zolu po powierzchni.

Powłoki hybrydowe

Techniką sol-gel otrzymuje się również powłoki hybrydowe – organiczno-nieorganiczne. Najczęściej szkielet struktury oparty jest o tetraedry krzemotlenowe a organika bądź to jest wbudowana w strukturę bądź stanowi wypełnienie wolnych przestrzeni i jest luźno związana ze strukturą (wiązania wodorowe, van der Waalsa). Celem wprowadzenia organiki do szkieletu nieorganicznego jest modyfikacja pewnych właściwości materiału. I tak materiały organiczne dają znacznie większe możliwości kolorystyczne, możliwe jest otrzymywanie warstw o właściwościach fosforescencyjnych czy fluorescencyjnych. Materiały organiczne typu polimerowego nadają strukturze krzemianowej pewną elastyczność co pozwala na uzyskiwanie warstw o znacznie większych grubościach bez obawy o pojawienie się spękań.

Powłoki hybrydowe otrzymuje się wg. schematu:

|

Zalety:

- większe możliwości barwne i optyczne

- większa elastyczność

- możliwość wpływania na współczynnik załamania światła

- możliwość nadania warstwie specyficznych właściwości jak hydrofobowość czy hydrofilowość

Wady:

- niższa odporność na zarysowanie

- niższy zakres temperatur pracy

- możliwa degradacja pod wpływem ultrafioletu

Powłoki otrzymywane chemicznie

Proces chemicznego osadzania srebra na powierzchni szkła jest jednym z najwcześniej opanowanych. Polega on na redukcji soli jonów srebra do postaci metalicznej. Jako reduktor stosowany jest powszechnie glukoza ale reduktorem może też być np. formalina. Proces jest katalityczny i wymaga wcześniejszego uczulenia powierzchni szkła w roztworze cyny. Tą technologią można otrzymywać także inne warstwy metaliczne jak np. miedź, nikiel czy chrom. Powłoki tych metali otrzymuje się jednak tylko do celów specjalnych. Srebro znalazło powszechne zastosowanie do wytwarzania luster i w tym charakterze wytwarza się je do chwili obecnej pomimo konkurencji ze strony luster opartych na glinie. Lustra glinowe są jednak „jaśniejsze”, bardziej białe, odbijające w większym stopniu promieniowanie krótkie dlatego lustra srebrowe w dalszym ciągu znajdują nabywców. Chemicznie otrzymywać można również warstwy niemetaliczne np. CdS czy ZnS jednak jak do tej pory technika chemiczna nie znalazła szerszego zastosowania praktycznego głównie ze względu na niską wydajność.

Do zalet procesu chemicznego niewątpliwie zaliczyć należy niskie koszty wytwarzania i niskie koszty aparatury i to jest chyba głównie powodem, że ten kierunek jest ciągle badany. Oprócz wspomnianych powłok metalicznych, otrzymywanych poprzez redukcję, nie udało się uzyskać innych powłok o zadawalających właściwościach i przyczepności do podłoża.

Powłoki otrzymywane techniką emalierską

Powłoki w tej technice otrzymuje się poprzez nałożenie na powierzchnię szkła warstwy innego szkła o określonych właściwościach. Najczęściej są to powłoki barwne wytwarzane w celu nadania szkłu określonej barwy, jak to ma miejsce w przypadku szkieł witrażowych. Technologia otrzymywania powłok polega na wytopieniu barwnego szkła które studzi się gwałtownie poprzez wylanie roztopionej masy do wody. Następnie szkło to tzw. frytę mieli się do uziarnienia ok. 50 mm i miesza z dodatkami takimi jak woda lub alkohol i środek wiążący np. rozpuszczalne związki celulozy, cukier, dekstryna itp. Tak przygotowaną zawiesinę nakłada się na powierzchnię szkła suszy i wypala. Temperatura mięknięcia fryty musi być niższa od temperatury mięknięcia szkła podłożowego bo inaczej nastąpi deformacja podłoża. Innym warunkiem który musi być bezwzględnie spełniony to zgodność współczynników rozszerzalności cieplnej szkła powłokowego i podłoża. Istotną niedogodnością tej techniki jest konieczność podgrzania całej tafli szkła i to w takich warunkach aby nie uległa deformacji pod wpływem własnego ciężaru. W przypadku dużych szyb jest to technicznie kłopotliwe i kosztowne. Obecnie opracowywane są technologie obtapiania emalii za pomocą promieniowania laserowego i po skomercjalizowaniu się tej technologii otrzymywanie barwnych powłok na szkle będzie tańsze a przez to częściej stosowane.

Wady:

- niska odporność chemiczna niektórych emalii

- wysokie zużycie energii do obtapiania

- kłopotliwa utylizacja stłuczki szklanej

Zalety:

- duża gama barw

- bardzo dobra przyczepność

- trwałość barw

Przedstawione zagadnienia dotyczące powłok na szkle nie wyczerpują zagadnienia i zostały potraktowane skrótowo w celach podania informacji ogólnej o przedmiocie jako, że artykuł ma charakter popularnonaukowy. Czytelnik zainteresowany poszczególnymi technikami powinien sięgnąć do literatury szczegółowej.

Literatura:

- H.K. Pulker, „Coatings on glass”, Amsterdam, Elsevier 1984

- H. Bach, D. Krause, „Thin films on glass”, Berlin, Springer 1997

- E. Wilhelm, „Glasses, enamels, slags”, N.Y. Academic Press 1965

- R.A. Eppler, D.R. Eppler, „Glazes and glass coatings”, Westerville , The Am. Ceram. Soc. 2000

Marek Nocuń

Katedra Technologii Szkła i Powłok Amorficznych, Wydział Inżynierii Materiałowej i Ceramiki, AGH, 30-059 Kraków, Al. Mickiewicza 30

nocun@uci.agh.edu.pl

1.webp)

.webp)