Cel, zakres i wymagania zakładowej kontroli produkcji ze szczególnym uwzględnieniem drzwi

- Wstęp

Artykuł 13.3(a) Dyrektywy Rady 89/106/EWG z dnia 21 grudnia 1988r. w sprawie zbliżenia ustaw i aktów wykonawczych Państw Członkowskich dotyczących wyrobów budowlanych zawiera stwierdzenie, że dokonanie przez producentów oceny zgodności (co jest niezbędnym warunkiem do oznakowania CE) jest możliwe jedynie wówczas, gdy posiadają system zakładowej kontroli produkcji zapewniający zgodność wyrobu

z wymaganiami odpowiedniej specyfikacji technicznej. Zgodnie z wspomnianą dyrektywą 89/106/EWG, jako specyfikację techniczną rozumieć należy zharmonizowaną europejską normę wyrobu lub europejską aprobatę techniczną. Podkreślić trzeba, że zakładowa kontrola produkcji jest wymagana nie tylko przez europejski system oceny zgodności wyrobów budowlanych prowadzący do oznakowania wyrobu CE, ale również przez krajowy system oceny zgodności prowadzący do oznakowania wyrobu znakiem budowlanym ![]() . Wynika to

. Wynika to

z Ustawy z dnia 16 kwietnia 2004r. o wyrobach budowlanych (Dz. U. Nr 92, poz. 881) oraz rozporządzenia Ministra Infrastruktury z dnia 11 sierpnia 2004r. w sprawie sposobów deklarowania zgodności wyrobów budowlanych oraz sposobu znakowania ich znakiem budowlanym (Dz. U. Nr 198, poz. 2041).

Każdy z systemów oceny zgodności, określony dyrektywą 89/106/ EWG oraz w. w. rozporządzeniem Ministra Infrastruktury z dnia 11 sierpnia 2004r. jak i w załączniku do rozporządzenia Ministra Infrastruktury z dnia 11 sierpnia 2004r. w sprawie systemów oceny zgodności, wymagań, jakie powinny spełniać notyfikowane jednostki uczestniczące w ocenie zgodności oraz sposobu oznakowania wyrobów budowlanych oznakowaniem CE (Dz. U. Nr 195, poz. 2011), wymaga od producenta posiadania zorganizowanej kontroli produkcji.

W zależności od systemu oceny zgodności przewidzianego do wyrobu lub grupy wyrobów, zakładowa kontrola produkcji podlega:

- wstępnej inspekcji oraz ciągłemu nadzorowi i ocenie przez notyfikowaną jednostkę certyfikującą,

- certyfikacji przez notyfikowaną jednostkę certyfikującą,

- certyfikacji oraz ciągłemu nadzorowi i ocenie przez notyfikowaną jednostkę certyfikującą.

Udział jednostki notyfikowanej jest wymagany w odniesieniu do zakładowej kontroli produkcji dotyczącej wyrobów, w stosunku do których stosowany jest system oceny zgodności 1, 1+, 2 i 2+.

W odniesieniu do pozostałych systemów oceny zgodności 3 i 4 producent może podać swoją zakładową kontrole produkcji dobrowolnej ocenie i ciągłemu nadzorowi oraz rejestracji przez notyfikowaną jednostkę certyfikującą. Jest to działanie głównie marketingowe, które uwiarygodnia funkcjonowanie systemu zapewnienia jakości produkowanych wyrobów i wydawanych przez producenta deklaracji zgodności. Umożliwia też umieszczenie

w deklaracji zgodności jednostki notyfikowanej, co zwiększa zaufanie do wyrobu.

- Cel i zakres

Cel zakładowej kontroli produkcji został zdefiniowany w dyrektywie 89/106/ EWG „wyroby budowlane” oraz w polskich dokumentach wdrażających tą dyrektywę do naszego systemu prawnego. Podkreślić należy, że bez takiej kontroli nie można przeprowadzić oceny zgodności wyrobu, co bezwzględnie warunkuje jego wprowadzenie do obrotu i stosowania w budownictwie.

Zakładowa kontrola produkcji

została zdefiniowana w załączniku III do w. w. dyrektywy jako stała wewnętrzna kontrola produkcji wprowadzona przez producenta. Wszystkie jej elementy, wymagania i postanowienia przyjęte przez producenta powinny być dokumentowane w sposób systematyczny w formie pisanych zasad i procedur postępowania. Taka dokumentacja systemu kontroli produkcji powinna gwarantować jednolite rozumienie pojęcia zapewnienia jakości i umożliwić osiągnięcie wymaganych cech wyrobu oraz efektywnego działania systemu kontroli produkcji, który ma być sprawdzany.

Dlatego też zakładowa kontrola produkcji łączy sposoby działania i wszystkie środki umożliwiające utrzymanie i kontrolę zgodności ze specyfikacją techniczną. Dodać należy, że w dyrektywie 89/106/EWG używany jest skrót FPC powstały od angielskiego Factory Production Control.

Pojęcie zakładowej kontroli produkcji należy jednak rozumieć szerzej niż tylko jako stałą wewnętrzną kontrolę produkcji prowadzoną przez producenta. Zakładowa kontrola produkcji jest opracowanym przez producenta systemem zarządzania zakładową kontrolą produkcji, obejmującym w szczególności regularne inspekcje, badania wyrobu, kontrole wyposażenia technicznego, surowców, materiałów wejściowych i procesu produkcji, składowanie wyrobów, pakowanie, a także szkolenie personelu. System ten oparty jest na procedurach, które powinny zapewnić, że wyprodukowane wyroby budowlane, wprowadzone przez producenta do obrotu będą zgodne z odpowiednią specyfikacją techniczną

i niezmiennymi deklarowanymi wartościami poszczególnych parametrów wyrobu.

Wymagania dotyczące zakładowej kontroli produkcji danego wyrobu budowlanego określone są w specyfikacji technicznej wyrobu tzn. w polskiej lub europejskiej zharmonizowanej normie wyrobu oraz krajowej lub europejskiej aprobacie technicznej. Wszystkie postanowienia dotyczące zakładowej kontroli produkcji wynikające z ww. specyfikacji technicznych mają charakter obowiązkowy.

Ogólnie stwierdzić można, że wdrożenie zakładowej kontroli produkcji osiąga producent poprzez nadzór i badania przyrządów pomiarowych, surowców i materiałów składowych, procesów i urządzeń produkcyjnych, wyrobów gotowych oraz przez wykorzystywanie uzyskanych w ten sposób wyników.

Zasadniczo zakładowa kontrola produkcji dotyczy wszystkich właściwości wyrobu. Nie oznacza to jednak, że wszystkie jego cechy muszą być badane, ani tego, że te same badania, co są przeprowadzane we wstępnych badaniach typu, muszą występować

w zakładowej kontroli produkcji. Kontrola może być przeprowadzona poprzez badania bezpośrednie, jak np. kontrola dostarczonych surowców i procesu produkcji lub można korzystać z innych, niż w badaniach typu metod, zazwyczaj prostszych tańszych. Metody badań powinny pozwalać w weryfikację cech wyrobu, zapewniając, że deklarowane przez producenta właściwości użytkowe pozostają w mocy w odniesieniu do wszystkich kolejnych wyrobów, przy stosowaniu urządzeń i warunków dostosowanych do możliwości producenta i jego warunków produkcji.

Podkreślić należy, że posiadanie przez producenta certyfikowanego systemu zarządzania jakością zgodnego z normą PN-EN ISO:2001 (Systemy zarządzania jakością. Wymagania) nie jest równoznaczne z prowadzeniem zakładowej kontroli produkcji spełniającej wymagania wynikające z normy wyrobu lub aprobaty technicznej. Postanowienia dotyczące zakładowej kontroli produkcji wynikające z powyżej wymienianych specyfikacji technicznych wyrobu powinny zostać dodatkowo wdrożone do istniejącego systemu zarządzenia jakością. Dopiero taki system zapewnia uzyskiwanie ciągłej zgodności wyrobu z wymaganiami i jest zgodny z wymaganiami dyrektywy 89/106/EWG. Należy jednak wtedy ustalić zależności pomiędzy metodami badawczymi stosowanymi w zakładowej kontroli produkcji i wstępnych badaniach typu, przynajmniej w stosunku do poszczególnego wyrobu lub szeregu wyrobów u każdego producenta. Ustalenie takiej zależności powinno wynikać ze specyfikacji technicznej (normy wyrobu lub aprobaty technicznej), choć nie musi być w niej podana.

- Wymagania ogólne

Wytyczne dotyczące zakładowej kontroli produkcji znajdują się w wydanych przez Komisję Europejską: Dokumencie Informacyjnym B „Określenie zakładowej kontroli produkcji w ustaleniach technicznych dla wyrobów budowlanych” oraz w Dokumencie Informacyjnym M „Ocena zgodności w ramach dyrektywy dotyczącej wyrobów budowlanych”.

Na podstawie tych wytycznych sprecyzować można poniżej przedstawione wymagania, którym powinna odpowiadać zakładowa kontrola produkcji.

- Producent jest odpowiedzialny za zorganizowanie efektywnego wdrożenia systemu zakładowej kontroli produkcji. Zadania i zakresy odpowiedzialności w organizacji kontroli produkcji powinny być udokumentowane i dokumentacja ta powinna być uaktualniana. W każdym zakładzie, producent może powierzyć takie działanie osobie posiadającej niezbędne uprawnienia do:

- określenia procedur niezbędnych do wykazania zgodności wyrobu na odpowiednich etapach jego produkcji,

- określenia przypadków niezgodności i prowadzenia zapisów w tym zakresie,

- określania procedur, mających na celu korygowanie przypadków niezgodności.

- Producent powinien posiadać na piśmie i przechowywać uaktualnione dokumenty określające jego system zakładowej kontroli produkcji. Dokumentacja i procedury powinny być właściwe dla wyrobu i procesu produkcyjnego. Wysokie systemy zakładowej kontroli produkcji powinny zapewniać odpowiedni poziom zgodności wyrobów budowlanych ze specyfikacją techniczną. Składa się na to:

- przygotowanie udokumentowanych procedur i instrukcji związanych z działaniami zakładowej kontroli produkcji, zgodnie z wymaganiami określonego dokumentu odniesienia,

- efektywne wdrażanie tych procedur i instrukcji,

- prowadzenie zapisów w zakresie tych działań i ich wyników,

- wykorzystywanie tych wyników w celu korygowania wszelkich odchyleń i naprawy skutków tych odchyleń, rozpatrzenia przypadków niezgodności i jeśli jest to potrzebne dokonywanie przeglądów zakładowej kontroli produkcji w celu skorygowania przyczyny niezgodności.

- W skład działań objętych kontrolą produkcji wchodzą niektóre lub wszystkie z podanych poniżej czynności:

- wyszczególnienie i sprawdzenie surowców oraz materiałów składowych,

- kontrola i badania, które należy przeprowadzić podczas procesu produkcyjnego, zgodnie z ustaloną częstotliwością,

- sprawdzenia i badania, które należy prowadzić na gotowych wyrobach z częstotliwością, która może być wskazana w specyfikacjach technicznych

i przyjęta dla wyrobu i warunków jego produkcji.

W zależności od konkretnego przypadku może wystąpić konieczność wykonania:

-

- sprawdzenia surowców i materiałów oraz kontrole i badania podczas produkcji,

- tylko kontrole i badania podczas produkcji,

- tylko sprawdzenia i badania gotowych wyrobów.

- Producent powinien posiadać wynikające ze specyfikacji technicznej urządzenia i wyposażenie pomiarowe, które powinno być wzorcowane, sprawdzane i nadzorowane oraz używane zgodnie z ustaleniami i procedurami. Powinien także zatrudniać personel posiadający niezbędne umiejętności i uprawnienia do sprawdzeń i badań. W przypadku braku urządzeń i wyposażenia pomiarowego oraz personelu producent może zawrzeć umowę z podwykonawcą, posiadającym niezbędne umiejętności i wyposażenie.

- Jeżeli jest to niezbędne, to powinien być prowadzony monitoring w zakresie zgodności powstającego wyrobu na głównych etapach jego produkcji. Z zakładu powinny być ekspediowane wyłącznie te wyroby, które przeszły zgodną z planem kontrolę międzyoperacyjną i badania.

- Badania wyrobów powinny być zgodne z planem badań i prowadzone według metod wskazanych w specyfikacji technicznej. Zasadniczo metody te powinny być metodami bezpośrednimi i prostymi. Możliwe jest również stosowanie metod pośrednich, jeśli specyfikacja techniczna na to zezwala. Producent powinien utrzymywać zapisy, które stanowią dowód, że dany wyrób został zbadany. Zapisy te powinny wyraźnie wskazywać, czy wyrób spełnia określone wymagania. Jeśli wyrób nie spełnia wymagań specyfikacji technicznej, to powinny zostać zastosowane postanowienia dotyczące wyrobów niespełniających wymagań.

- Jeżeli wyniki kontroli lub badań wykazują, że wyrób nie spełnia wymagań, to należy niezwłocznie podjąć niezbędne działania korygujące. Wyroby lub partie niezgodne z wymaganiami powinny zostać odizolowane i właściwie oznakowane. W przypadku gdy brak zostanie skorygowany, badania lub sprawdzenia muszą zostać powtórzone.

- Wyniki zakładowej kontroli produkcji powinny być zapisywane. Opis wyrobu, data produkcji, przyjęte metody badań, wyniki badań i kryteria jego przyjęcia muszą zostać wprowadzone do rejestru i podpisane przez osobę odpowiedzialną za kontrolę. Jeżeli wyniki kontroli lub badań wykażą niespełnienie wymagań, w rejestrze muszą zostać wskazane działania korygujące, podjęte w celu naprawy zaistniałej sytuacji, jak np. wprowadzenie zmian w procesie produkcyjnym.

- Producent jest odpowiedzialny za przechowywanie kompletnych zapisów dotyczących poszczególnych wyrobów lub partii wyrobów, włączając w to związane z nimi szczegóły produkcyjne, oraz za przechowywanie zapisów informacyjnych, komu te wyroby zostały sprzedane jako pierwsze. Musi istnieć możliwość pełnej identyfikacji i odtworzenia poszczególnych wyrobów lub partii wyrobów i związanych z nimi szczegółów produkcyjnych. W pewnych przypadkach pełna odtwarzalność nie jest możliwa np. dla wyrobów transportowanych luzem. Dlatego też wymagania techniczne w tym zakresie powinny być określane realnie,

z uwzględnieniem specyfiki produkcji wyrobu.

- Wymagania dotyczące wyrobów

Wszystkie przewidziane do prowadzenia zakładowej kontroli produkcji oraz oceny zgodności zapisy i wymagania, przyjęte dla wyrobu, którego dotyczy dana specyfikacja techniczna, mają charakter obowiązkowy. Zapisy te i wymagania muszą być dostosowane lub dać się dostosować:

- do specyfiki konkretnych procesów produkcyjnych, w szczególności zaś kontrola produkcji powinna być dostosowana do stopnia automatyzacji linii produkcji,

- do poziomu wymagań użytkowych, jakie wyrób ma osiągnąć, jeżeli specyfikacja techniczna podaje dla wyrobu zakres poziomu wymagań i gdy ryzyko wynikające z nieosiągnięcia założonych wymagań użytkowych zmienia się wraz z ich poziomem.

System zakładowej kontroli produkcji w odniesieniu do konkretnego wyrobu powinien:

- powoływać właściwy dla niego dokument specyfikacji technicznej (norma wyrobu lub aprobata techniczna), z którymi wyrób powinien być zgodny,

- zapewniać, że wyroby wprowadzone do obrotu uzyskują osiągi i parametry technicznie określone w specyfikacji technicznej,

- zawierać szczegółowy plan jakości wyrobu, który określa procedury wykazania zgodności elementu na poszczególnych etapach produkcji tj.:

- kontrole i badania wykonywane przed i w czasie produkcji z przyjętą częstotliwością i/lub,

- sprawdzenia i badania elementu gotowego zgodnie z przyjętą częstotliwością.

Częstotliwość kontroli i badań powinna być określona na podstawie rodzaju wyrobu, jego składu chemicznego, złożoności procesu produkcyjnego, wrażliwości właściwości elementu na zmiany parametrów produkcji itp.

- Wymagania dotyczące zestawów wyrobów

Zgodnie z rozporządzeniem Ministra Infrastruktury z dnia 8 listopada 2004 roku w sprawie aprobat technicznych oraz jednostek organizacyjnych upoważnionych do ich wydawania (Dz. U. Nr 249, poz.2497) wnioskodawcą ubiegającym się o udzielenie Aprobaty Technicznej może być podmiot produkujący lub kompletujący zestaw wyrobów budowlanych. Z zestawami związane są następujące przypadki:

- producent zestawu wytwarza wszystkie jego elementy i w tej sytuacji ponosi pełną odpowiedzialność za system zakładowej kontroli produkcji, obejmujący zarówno elementy jak i cały zestaw. System może zawierać zarówno wymagania pochodzące ze specyfikacji technicznej dotyczącej zestawu jak i ze specyfikacji technicznej dotyczącej składników, jeżeli specyfikacja dla zestawu wymaga zgodności jego elementów z odrębnymi specyfikacjami.

- producent zestawu wytwarza kilka elementów, a pozostałe sam zakupuje, lub określa szczegółowo te elementy, które użytkownik kupuje bezpośrednio na rynku. W tym przypadku producent jest odpowiedzialny za zakładową kontrolę produkcji zestawu i elementów, które sam wytwarza. W przypadku elementów kupowanych obowiązują następujące zasady:

- producent zestawu zawiera z producentem danego elementu umowę, zobowiązującą go do prowadzenia zakładowej kontroli produkcji zgodnej z wymaganiami specyfikacji technicznej i poddania się ocenie strony trzeciej, jeżeli jest to wymagane oraz do udostępnienia zapisów swojej zakładowej kontroli produkcji producentowi zestawu.

- producent zestawu niektóre wyroby (wymagające oznakowania CE lub

) nabywa na wolnym rynku lub bezpośrednio u ich producenta, albo określa szczegółowo elementy, które użytkownik zestawu może bezpośrednio zakupić na rynku a ich producenci nie mają umowy z producentem zestawu, ani nie prowadzą własnej zakładowej kontroli produkcji zgodnie z wymaganiami specyfikacji technicznej dla zestawu. W takim przypadku producent bierze pełną odpowiedzialność za wykazanie zgodności elementu ze specyfikacją i powinien prowadzić taki system zakładowej kontroli produkcji, który zgodność tę będzie zapewniał. Ponieważ w tym przypadku producent zestawu nie wytwarza elementów, zakładowa kontrola produkcji nie może opierać się na kontroli procesu produkcyjnego, tylko musi polegać na badaniach wyrobu gotowego. Jeżeli takie przypadki mają miejsce, może zajść potrzeba włączenia ich do specyfikacji technicznej i wprowadzenie odrębnych wymagań dotyczących zakładowej kontroli produkcji, innych niż obowiązujące tych producentów, którzy sami wytwarzają wszystkie elementy.

) nabywa na wolnym rynku lub bezpośrednio u ich producenta, albo określa szczegółowo elementy, które użytkownik zestawu może bezpośrednio zakupić na rynku a ich producenci nie mają umowy z producentem zestawu, ani nie prowadzą własnej zakładowej kontroli produkcji zgodnie z wymaganiami specyfikacji technicznej dla zestawu. W takim przypadku producent bierze pełną odpowiedzialność za wykazanie zgodności elementu ze specyfikacją i powinien prowadzić taki system zakładowej kontroli produkcji, który zgodność tę będzie zapewniał. Ponieważ w tym przypadku producent zestawu nie wytwarza elementów, zakładowa kontrola produkcji nie może opierać się na kontroli procesu produkcyjnego, tylko musi polegać na badaniach wyrobu gotowego. Jeżeli takie przypadki mają miejsce, może zajść potrzeba włączenia ich do specyfikacji technicznej i wprowadzenie odrębnych wymagań dotyczących zakładowej kontroli produkcji, innych niż obowiązujące tych producentów, którzy sami wytwarzają wszystkie elementy.

- producent zakupuje wszystkie elementy zestawu i odpowiada za zakładową kontrolę produkcji całego zestawu, a do kupowanych elementów stosuje się warunki wymienione w punkcie 5b niniejszej publikacji.

6. Wymagania dotyczące jednostkowego stosowania

Są to wyroby budowlane projektowane indywidualne, zamawiane do konkretnego obiektu i w nim wbudowywane. Zgodnie z Art. 13 ust. 5 dyrektywy 89/106/EWG oraz punktami 4.11.3 i 5.12 Dokumentu Informacyjnego M producent może składa również w tym przypadku deklarację zgodności, określającą zamierzone stosowanie, obiekt, w którym wyrób ma być wbudowany i w której oświadcza on, że wyrób jest przydatny do zastosowania w odniesieniu do wymagań dotyczących wszystkich właściwości wymienionych w załączniku ZA zharmonizowanej normy europejskiej wyrobu lub w odpowiedniej tablicy aprobaty technicznej. Nie mają jednak wtedy zastosowania pewne aspekty zakładowej kontroli produkcji, odpowiednie dla produkcji seryjnej jak np. pobieranie próbek wyrobu gotowego. Producent zobowiązany jest jednakże utrzymywać system zakładowej kontroli produkcji w takim zakresie, jakim jest to możliwe np. kontrolując surowce i prowadzić stosowne zapisy.

Wyjaśnić jednak należy, że w ustawie z dnia 16 kwietnia 2004 roku o wyrobach budowlanych zawarto w Artykule 10 stwierdzenie, że dopuszczone do jednostkowego zastosowania w obiekcie budowlanym są wyroby budowlane:

- wykonane według indywidualnej dokumentacji technicznej, sporządzonej przez projektanta obiektu lub z nim uzgodnionej,

- dla których producent wydał oświadczenie, że zapewniono zgodność wyrobu budowlanego z powyżej wymienioną dokumentacją techniczną oraz z przepisami.

7. Zakładowa kontrola produkcji drzwi

Zakładowa kontrola produkcji wytwórcy drzwi rozwieranych zewnętrznych drewnianych, z tworzyw sztucznych, stalowych, aluminiowych lub z różnych materiałów (np. ościeżnica stalowa i skrzydło drewniane) powinna obejmować:

- specyfikację i sprawdzenie wyrobów (materiałów) składowych drzwi,

- kontrolę i badania w procesie wytwarzania oraz badania gotowych wyrobów, prowadzone przez producenta zgodnie z ustalonym planem badań oraz według zasad i procedur określonych w dokumentacji zakładowej kontroli produkcji, dostosowanych do technologii produkcji i zmierzających do uzyskania wyrobów

o wymaganych właściwościach.

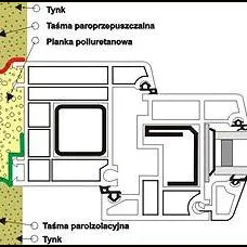

Właściwości techniczne wyrobów składowych stosowanych w drzwiach powinny być potwierdzone deklaracjami zgodności w przypadku materiałów i wyrobów podlegających wymaganiom ustawy z dnia 16 kwietnia 2004 r. o wyrobach budowlanych, a w przypadku pozostałych wyrobów – świadectwami technicznymi, wydanymi przez producentów. Dokumenty te powinny obejmować w szczególności:

-

- okucia,

- uszczelki,

- szyby i inne wypełnienia,

- kleje,

- okładziny i wypełnienia izolacyjne skrzydeł.

Ponadto, w przypadku poszczególnych rozwiązań materiałowych drzwi rozwieranych zewnętrznych, powyższe dokumenty powinny posiadać:

-

-

- w odniesieniu do drzwi z drewna i materiałów drewnopochodnych:

- półfabrykaty i elementy z drewna, w tym drewna klejonego warstwowo i na długości, jeżeli takie drewno zastosowano,

- powłoki wykończeniowe,

- zabezpieczenie przed korozją biologiczną,

- w odniesieniu do drzwi z drewna i materiałów drewnopochodnych:

-

-

-

- w odniesieniu do drzwi z nieplastyfikowanego polichlorku winylu (PVC-U):

-

- kształtowniki z PVC-U wraz z wytrzymałością na zginanie naroży ram ościeżnic i skrzydeł, zgrzewanych z tych kształtowników,

- stalowe kształtowniki wzmacniające w odniesieniu do drzwi z kształtowników metalowych:

- przekładki termiczne,

- kształtowniki, także z przekładką termiczną, dla których powinna być określona wytrzymałości połączeń na ścinanie i rozciąganie,

- zabezpieczenia antykorozyjne.

Wchodzące w skład zakładowej kontroli produkcji badania gotowych wyrobów powinny obejmować:

-

- badania bieżące,

- badania okresowe.

Badania bieżące gotowych drzwi rozwieranych zewnętrznych powinny być prowadzone minimalnie dla każdej partii wyrobów i obejmować:

-

-

- jakość wykonania – na zgodność z wymaganiami aprobaty technicznej,

- odchyłki wymiarowe – na zgodność z wymaganiami PN-EN 951:2000 (skrzydło drzwiowe. Metoda pomiaru wysokości, szerokości, grubości i prostokątności),

- prawidłowość działania – na zgodność z wymaganiami aprobaty technicznej

-

Badania okresowe gotowych drzwi rozwieranych zewnętrznych powinny być wykonywane nie rzadziej niż raz na trzy lata i obejmować:

-

-

- sprawdzenie prostokątności skrzydeł – według PN-EN 951:2000

- sprawdzenie płaskości skrzydeł – według PN-EN 952:2000 (Skrzydła drzwiowe. Płaskość ogólna i miejscowa. Metoda pomiaru)

- sprawdzenie odporności na obciążenie statyczne pionowe – według PN-EN 947:2000 (Drzwi rozwierane. Oznaczanie odporności na obciążenia pionowe)

- sprawdzeni wytrzymałości na skręcanie statyczne – według PN-EN 948:2000 (Drzwi rozwierane. Oznaczenie wytrzymałości na skręcanie statyczne)

- sprawdzenie odporności na obciążenie wiatrem – według PN-EN 12211:2001 (Okna

i drzwi. Odporność na obciążenie wiatrem. Metoda badania) - sprawdzenie przepuszczalności powietrza – według PN-EN 1026:2001 (Okna i drzwi. Przepuszczalność powietrza. Metoda badania)

- sprawdzenie wodoszczelności – według PN-EN 1027:2001 (Okna i drzwi. Wodoszczelność. Metoda badania)

-

inż. Zbigniew Czajka

COBR „Metalplast” Poznań

-